Al suo centro, un sistema di deposizione chimica da fase vapore al plasma a microonde (MPCVD) è una macchina altamente specializzata progettata per coltivare diamanti sintetici e altri materiali avanzati a base di carbonio. Utilizza l'energia a microonde per creare un plasma da gas specifici, consentendo agli atomi di carbonio di depositarsi su un substrato e disporsi in una struttura cristallina perfetta, costruendo un film ad alta purezza atomo per atomo.

Lo scopo centrale di un sistema MPCVD non è solo quello di creare materiali, ma di ingegnerizzarli a livello fondamentale. Fornisce il controllo necessario su temperatura, pressione e purezza per creare materiali eccezionalmente performanti come il diamante, che sono impossibili da produrre con metodi convenzionali.

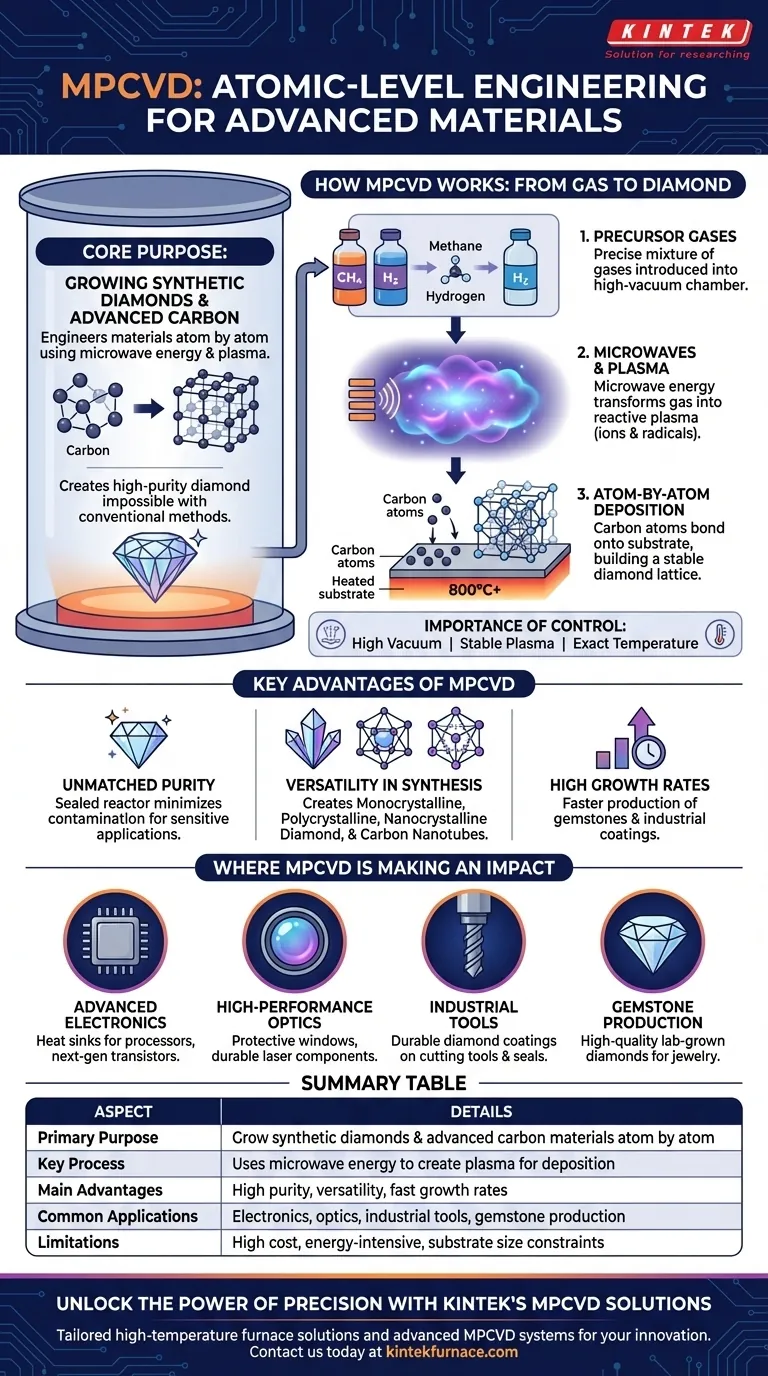

Come Funziona l'MPCVD: Dal Gas al Diamante

Un sistema MPCVD funziona come una camera di costruzione atomica ad alta tecnologia, assemblando meticolosamente i materiali da uno stato gassoso.

Il Principio Fondamentale: Gas Precursori

Il processo inizia introducendo una miscela precisa di gas, noti come precursori, in una camera ad alto vuoto. Per la crescita del diamante, questa è tipicamente una combinazione di una fonte di carbonio (come il metano) e idrogeno.

Il Ruolo delle Microonde

Questa miscela di gas viene quindi energizzata con potenti microonde. Questa energia strappa elettroni dalle molecole di gas, trasformandole in un plasma—una nuvola altamente reattiva di ioni e radicali che brilla intensamente.

Deposizione Atomo per Atomo

All'interno di questo plasma, gli atomi di carbonio vengono depositati su un substrato preparato. Le condizioni attentamente controllate—incluse temperature elevate che spesso superano gli 800°C—incoraggiano questi atomi a legarsi insieme nel forte e stabile reticolo cristallino del diamante.

L'Importanza del Controllo

La qualità del prodotto finale dipende interamente dalla precisione. La capacità del sistema di mantenere un alto vuoto, un plasma stabile e temperature esatte è ciò che determina se il risultato è un diamante monocristallino impeccabile o un film policristallino meno ordinato.

Vantaggi Chiave del Processo MPCVD

La complessità del sistema è giustificata dalle capacità uniche che offre, in particolare nella creazione di materiali con proprietà superiori.

Purezza e Qualità Ineguagliabili

Il processo avviene in un reattore metallico sigillato sotto alto vuoto. Questo design minimizza la contaminazione dall'atmosfera o dalla camera stessa, risultando in film di diamante di eccezionale purezza, fondamentale per applicazioni elettroniche e ottiche sensibili.

Versatilità nella Sintesi dei Materiali

L'MPCVD non è limitato a un solo tipo di materiale. Regolando i parametri di processo, gli operatori possono creare una gamma di strutture, tra cui:

- Diamante Monocristallino: Cristalli singoli e impeccabili per l'elettronica di fascia alta e le gemme.

- Diamante Policristallino: Agglomerati di cristalli più piccoli, ideali per rivestimenti durevoli su utensili da taglio e parti resistenti all'usura.

- Diamante Nanocristallino: Cristalli estremamente piccoli che formano una superficie super-liscia a basso attrito.

- Nanotubi e Nanofili di Carbonio: Materiali avanzati per la ricerca di prossima generazione.

Alti Tassi di Crescita

Rispetto ad altri metodi di deposizione, il plasma stabile e l'ampio intervallo di pressione operativa di un sistema MPCVD possono consentire una maggiore velocità di crescita, rendendolo più commercialmente valido per la produzione di materiali come gemme coltivate in laboratorio e rivestimenti diamantati industriali.

Comprendere i Compromessi

Sebbene potente, la tecnologia MPCVD non è priva di limitazioni pratiche. È uno strumento specializzato per applicazioni impegnative.

Complessità e Costo del Sistema

Si tratta di sistemi sofisticati ad alto vuoto che rappresentano un investimento di capitale significativo. Richiedono una formazione specialistica per essere utilizzati e mantenuti, a differenza delle attrezzature di produzione più semplici.

Elevato Consumo Energetico

Generare e sostenere un plasma stabile e ad alta temperatura è un processo ad alta intensità energetica. Ciò contribuisce al costo operativo ed è una considerazione chiave per la produzione su larga scala.

Limitazioni di Substrato e Dimensioni

La deposizione avviene all'interno di una camera finita ed è limitata alla superficie del substrato. Ciò limita intrinsecamente la dimensione e la forma complessiva degli oggetti che possono essere creati o rivestiti direttamente.

Dove l'MPCVD sta Avendo un Impatto

La capacità di ingegnerizzare il diamante ha aperto nuove possibilità in diversi settori ad alta tecnologia.

Elettronica Avanzata e Semiconduttori

Il diamante è un conduttore termico eccezionale e un semiconduttore a banda larga. L'MPCVD ne consente l'uso come dissipatore di calore per processori ad alta potenza e nella creazione di transistor di prossima generazione in grado di operare a frequenze e temperature più elevate.

Ottica ad Alte Prestazioni

L'estrema durezza e la trasparenza ottica del diamante lo rendono un materiale ideale per finestre protettive, lenti durevoli per ambienti difficili e componenti per laser ad alta potenza.

Utensili Industriali e Parti Soggette a Usura

Rivestire utensili da taglio, punte da trapano o guarnizioni meccaniche con uno strato di diamante policristallino ne aumenta drasticamente la durata e le prestazioni.

Produzione di Gemme

L'MPCVD è un metodo leader per la produzione di diamanti coltivati in laboratorio di alta qualità per l'industria della gioielleria, che sono chimicamente e fisicamente identici alle loro controparti estratte.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa tecnologia in modo efficace, devi allineare le sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione industriale (es. utensili da taglio, dissipatori di calore): La capacità dell'MPCVD di depositare film di diamante policristallino durevoli a tassi di crescita relativamente elevati è il vantaggio chiave.

- Se il tuo obiettivo principale è l'elettronica o l'ottica di fascia alta: La precisione del sistema nel coltivare film di diamante monocristallino ultra-puro è la sua caratteristica più critica.

- Se il tuo obiettivo principale è la ricerca fondamentale sui materiali: La versatilità nel creare diverse forme di diamante, nanotubi e nanofili di carbonio lo rende uno strumento indispensabile per l'esplorazione.

In definitiva, l'MPCVD fornisce un metodo di costruzione a livello atomico per creare materiali che un tempo si ritenevano impossibili da ingegnerizzare.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo Primario | Coltivare diamanti sintetici e materiali avanzati a base di carbonio atomo per atomo |

| Processo Chiave | Utilizza l'energia a microonde per creare plasma da gas per la deposizione |

| Vantaggi Principali | Elevata purezza, versatilità nei tipi di materiali, rapidi tassi di crescita |

| Applicazioni Comuni | Elettronica, ottica, utensili industriali, produzione di gemme |

| Limitazioni | Costo elevato, ad alta intensità energetica, vincoli sulle dimensioni del substrato |

Sblocca il Potere della Precisione con le Soluzioni MPCVD di KINTEK

Stai facendo progredire l'elettronica, l'ottica o le applicazioni industriali con film di diamante ad alta purezza? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni di forni ad alta temperatura personalizzate, inclusi sistemi MPCVD avanzati. La nostra esperienza nella personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche, sia per la crescita di diamanti monocristallini che per la sintesi versatile di materiali a base di carbonio.

Contattaci oggi stesso per discutere di come i nostri sistemi MPCVD possono guidare la tua innovazione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità