In sostanza, un forno per porcellana dentale è un forno ad alta temperatura utilizzato nei laboratori odontotecnici per cuocere, sinterizzare e lavorare materiali ceramici. Il suo scopo è trasformare le polveri di porcellana o zirconia grezze in restauri dentali forti, durevoli ed esteticamente gradevoli come corone, ponti e faccette.

Un forno dentale non è semplicemente una fonte di calore; è uno strumento di precisione che controlla meticolosamente la temperatura e l'atmosfera. Questo controllo è ciò che consente ai tecnici di convertire i materiali ceramici grezzi in restauri finali che possiedono la forza, l'adattabilità e l'aspetto naturale richiesti.

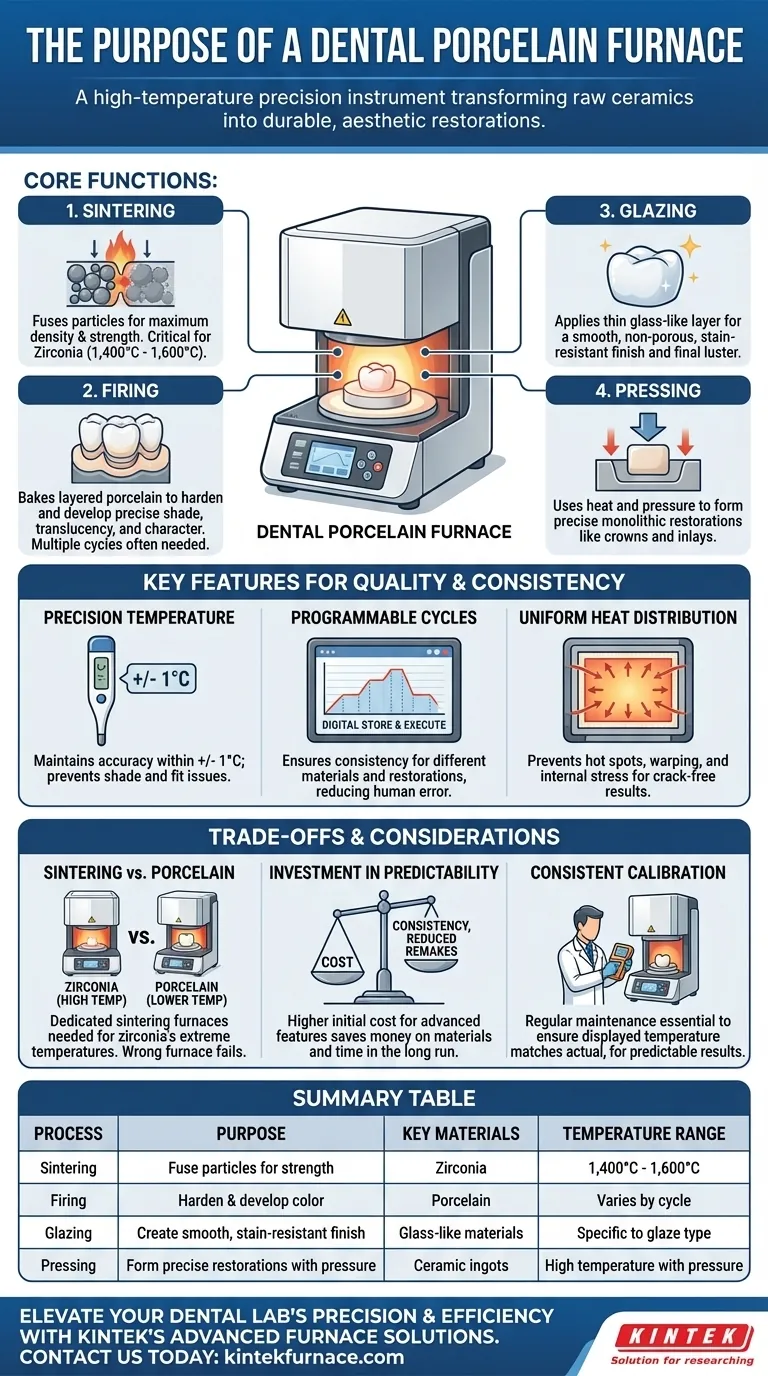

Dalla Polvere alla Protesi: Le Funzioni Principali del Forno

Un moderno laboratorio odontotecnico si affida al forno per eseguire diversi processi termici distinti. Ognuno di essi è fondamentale per ottenere un restauro di successo e duraturo.

Il Processo di Sinterizzazione per la Massima Resistenza

La sinterizzazione è il processo di riscaldamento di un materiale compattato a una temperatura elevata, appena al di sotto del suo punto di fusione, per fondere insieme le particelle. Questo aumenta drasticamente la densità e la resistenza del materiale.

La sinterizzazione è particolarmente critica per le ceramiche ad alta resistenza come la zirconia, che richiedono temperature comprese tra 1.400°C e 1.600°C per raggiungere il loro stato finale e robusto, adatto per ponti e impianti.

Cottura per Durezza e Colore

Per la porcellana tradizionale, il forno esegue un ciclo di cottura. Questo cuoce la porcellana stratificata, indurendola e sviluppando la sua tonalità precisa, la traslucenza e il carattere.

Spesso sono necessarie più cotture mentre il tecnico costruisce strati di porcellana per imitare l'aspetto complesso di un dente naturale.

Vetrificatione per una Finitura Naturale

Il passaggio finale è spesso la vetrificazione (glazing). Uno strato sottile di materiale simile al vetro viene applicato e cotto a una temperatura specifica.

Ciò crea una superficie liscia, non porosa e resistente alle macchie che conferisce al restauro la sua lucentezza finale e lo protegge dall'usura.

Pressatura per Forme Precise

Alcuni forni, noti come forni a pressa, utilizzano calore e pressione per forzare un lingotto ceramico riscaldato in uno stampo. Questo metodo viene utilizzato per creare restauri monolitici incredibilmente precisi e resistenti come corone e intarsi.

Caratteristiche Chiave che Garantiscono Qualità e Coerenza

La differenza tra un restauro mediocre e uno perfetto spesso dipende dalla qualità del forno. Certe caratteristiche sono imprescindibili per ottenere risultati prevedibili e di alta qualità.

Precisione della Temperatura Invariabile

I forni moderni mantengono una precisione della temperatura entro +/- 1 grado Celsius. Questa precisione è vitale poiché lievi deviazioni di temperatura possono rovinare la tonalità, l'adattabilità o la resistenza della ceramica.

Cicli di Cottura Programmabili

I tecnici devono utilizzare diversi programmi di cottura per materiali e tipi di restauro diversi. La capacità di creare, memorizzare ed eseguire questi complessi cicli multistadio digitalmente garantisce coerenza e riduce l'errore umano.

Distribuzione Uniforme del Calore

Un muffolo avanzato, o camera di riscaldamento, è progettato per fornire un calore uniforme da tutti i lati. Ciò previene i punti caldi (hot spots) che possono causare deformazioni o stress interni nel restauro, portando a fratture.

Comprendere i Compromessi e le Considerazioni

Sebbene essenziali, non tutti i forni sono uguali. Comprendere le loro differenze è fondamentale per prendere una decisione informata sull'investimento e sul flusso di lavoro.

Forni per Sinterizzazione vs. Forni per Porcellana Convenzionali

Un forno progettato per la porcellana tradizionale di solito non raggiunge le temperature estreme necessarie per la sinterizzazione della zirconia. I laboratori che lavorano con zirconia ad alta resistenza devono investire in un forno per sinterizzazione dedicato.

Tentare di utilizzare il tipo sbagliato di forno comporterà un restauro fallito, sprecando tempo e materiale significativi.

L'Investimento nella Prevedibilità

I forni di fascia alta con controllo superiore della temperatura e più funzionalità programmabili hanno un costo maggiore. Tuttavia, questo costo iniziale è un investimento in coerenza e riduzione dei rifacimenti.

Un forno affidabile minimizza i cicli falliti, facendo risparmiare al laboratorio denaro sui materiali e tempo del tecnico a lungo termine.

La Necessità di una Calibrazione Costante

Un forno è uno strumento di precisione che richiede una manutenzione regolare. La calibrazione è essenziale per garantire che la temperatura visualizzata sullo schermo corrisponda alla temperatura effettiva all'interno della camera, garantendo risultati prevedibili per tutta la vita della macchina.

Come Applicarlo all'Obiettivo del Tuo Laboratorio

La scelta del forno giusto dipende interamente dal tipo di restauri prodotti dal tuo laboratorio.

- Se il tuo obiettivo principale sono le strutture in zirconia ad alta resistenza: Devi investire in un forno per sinterizzazione ad alta temperatura dedicato in grado di raggiungere i 1.600°C.

- Se il tuo obiettivo principale sono faccette in porcellana stratificata altamente estetiche: Dai priorità a un forno con un controllo eccezionale a bassa temperatura e una programmazione precisa per i cicli di vetrificazione e correzione.

- Se il tuo obiettivo principale è l'efficienza e l'alto volume: Caratteristiche come la memorizzazione dei programmi, i cicli rapidi di riscaldamento/raffreddamento e la capacità di più unità sono le considerazioni più importanti.

In definitiva, il forno per porcellana dentale è lo strumento che dà vita all'arte del tecnico e al potenziale del materiale.

Tabella Riassuntiva:

| Processo | Scopo | Materiali Chiave | Intervallo di Temperatura |

|---|---|---|---|

| Sinterizzazione | Fondere le particelle per la resistenza | Zirconia | 1.400°C - 1.600°C |

| Cottura | Indurire e sviluppare il colore | Porcellana | Varia in base al ciclo |

| Vetrificatione (Glazing) | Creare una finitura liscia e resistente alle macchie | Materiali simili al vetro | Specifico per il tipo di vetrificazione |

| Pressatura | Formare restauri precisi con pressione | Lingotti ceramici | Alta temperatura con pressione |

Porta la precisione e l'efficienza del tuo laboratorio odontotecnico a un livello superiore con le soluzioni forni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, offriamo una gamma di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, nonché sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono una soluzione perfetta per le vostre esigenze uniche, sia che stiate sinterizzando zirconia, cuocendo porcellana o pressando ceramiche. Contattateci oggi stesso per discutere come i nostri forni affidabili e ad alte prestazioni possono ridurre i rifacimenti, risparmiare tempo e fornire restauri dentali superiori in modo costante.

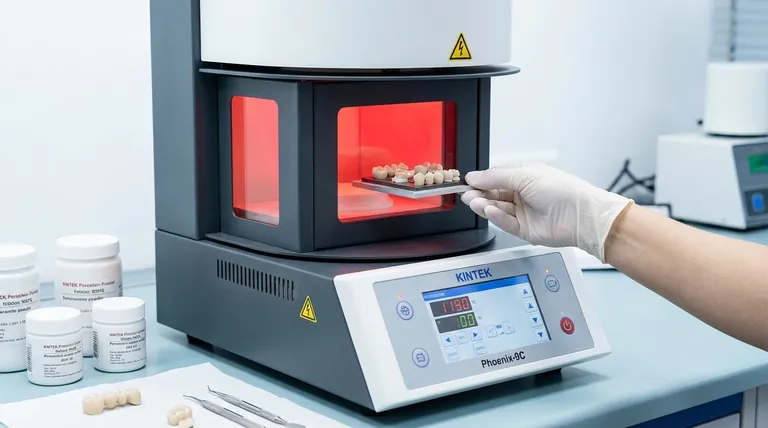

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità