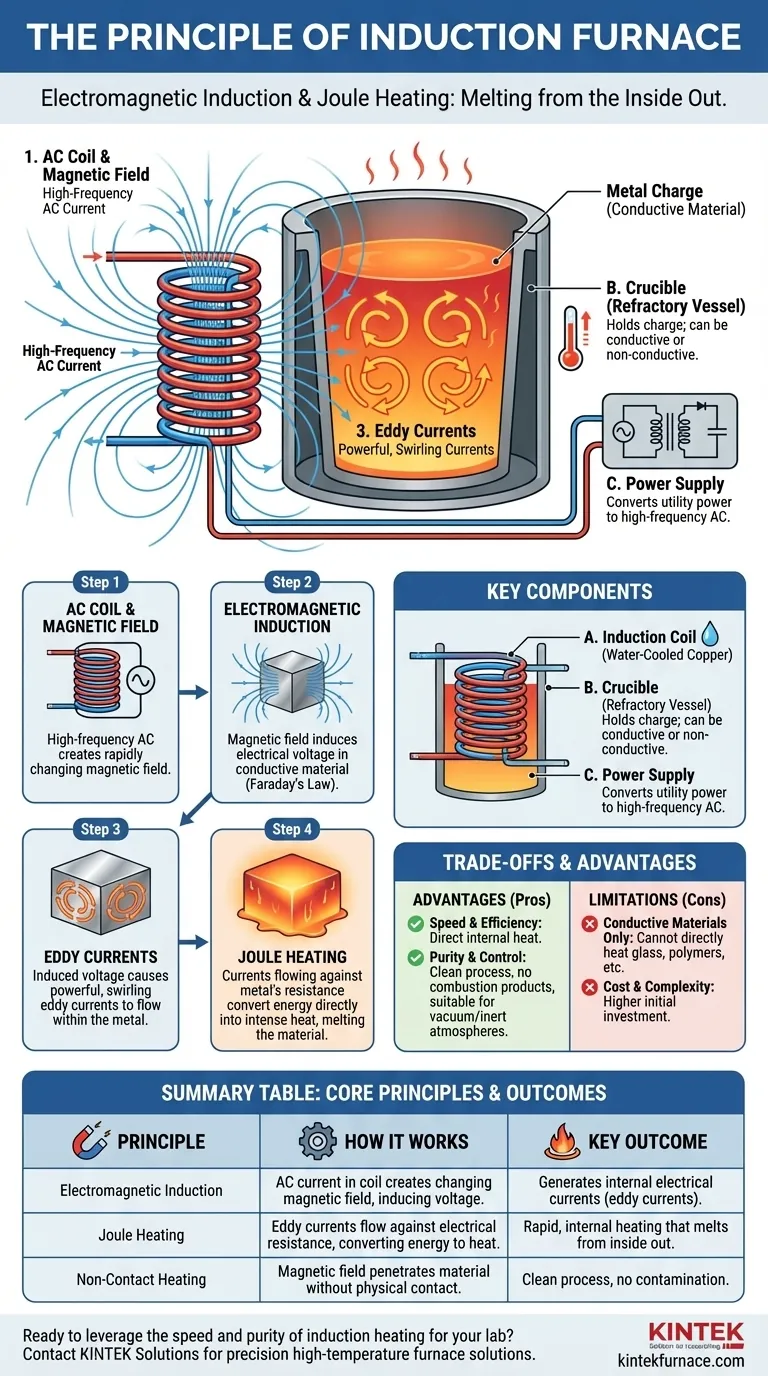

In sintesi, un forno a induzione opera sul principio dell'induzione elettromagnetica e del riscaldamento Joule. Una corrente elettrica alternata scorre attraverso una bobina di rame, generando un campo magnetico che si inverte rapidamente. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, il campo induce correnti elettriche circolari, note come "correnti parassite", direttamente all'interno del metallo. Queste correnti, scorrendo contro la resistenza elettrica del materiale stesso, generano un calore intenso e localizzato, facendo sì che il materiale si fonda dall'interno verso l'esterno.

A differenza dei forni tradizionali che riscaldano un materiale esternamente, un forno a induzione utilizza un campo magnetico per rendere il materiale la sua stessa fonte di calore. Questa differenza fondamentale è la chiave della sua velocità, efficienza e precisione.

Come funziona il riscaldamento a induzione: una ripartizione passo-passo

Per comprendere veramente il principio, è utile scomporlo nella sequenza di eventi fisici che si verificano. Ogni passaggio abilita direttamente il successivo, culminando nella fusione del metallo.

La bobina AC e il campo magnetico

Un forno a induzione inizia con una potente bobina, tipicamente realizzata in tubi di rame. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina.

Questa corrente AC crea un campo magnetico dinamico e in rapido cambiamento nello spazio all'interno e intorno alla bobina. La frequenza della corrente determina le caratteristiche di questo campo e l'effetto di riscaldamento.

Induzione elettromagnetica

Questo è il principio scientifico centrale in gioco, descritto dalla Legge di Faraday dell'induzione. Quando un materiale conduttivo (la "carica") viene posto all'interno della bobina, il campo magnetico fluttuante induce una tensione elettrica all'interno del materiale.

Fondamentalmente, il campo magnetico non ha bisogno di toccare fisicamente il materiale; lo penetra direttamente.

Il ruolo delle correnti parassite

La tensione indotta fa sì che potenti correnti elettriche vorticose scorrano all'interno della carica metallica. Queste sono note come correnti parassite.

Pensatele come piccoli, circolari vortici di elettricità che girano all'interno del materiale, energizzati dal campo magnetico esterno.

Riscaldamento Joule: dalla corrente al calore

Tutti i materiali hanno una certa resistenza elettrica. Quando le correnti parassite scorrono attraverso il metallo, incontrano questa resistenza.

L'energia spesa per superare questa resistenza viene convertita direttamente in calore. Questo fenomeno è noto come riscaldamento Joule. Questa generazione di calore interna è ciò che innalza rapidamente la temperatura del materiale al suo punto di fusione.

I componenti chiave di un forno a induzione

Il principio di funzionamento prende vita attraverso diversi componenti critici che lavorano in concerto.

La bobina di induzione

Questo è il cuore del forno. È quasi sempre realizzata in tubi di rame cavi in modo che l'acqua di raffreddamento possa passarvi attraverso. Le immense correnti elettriche coinvolte altrimenti causerebbero il surriscaldamento e la fusione della bobina stessa.

Il crogiolo

Questo è il recipiente o contenitore refrattario che contiene la carica metallica. Il suo materiale è critico.

- I crogioli non conduttivi (ad esempio, ceramici) vengono utilizzati quando si desidera riscaldare solo la carica metallica. Il campo magnetico passa attraverso il crogiolo e induce corrente solo nel metallo.

- I crogioli conduttivi (ad esempio, grafite) vengono riscaldati dal campo magnetico insieme alla carica. Questo è utile per fondere materiali non conduttivi tramite trasferimento di calore dal crogiolo.

L'alimentatore

Il forno richiede un alimentatore specializzato per convertire l'energia elettrica di rete standard (ad esempio, 50/60 Hz) nella corrente alternata ad alta frequenza necessaria per la bobina. Questa unità è composta da trasformatori, un inverter ad alta frequenza e banchi di condensatori.

Comprendere i compromessi e i vantaggi

Nessuna tecnologia è perfetta per ogni applicazione. Il principio del riscaldamento a induzione crea una serie distinta di pro e contro.

Vantaggio: velocità ed efficienza

Poiché il calore viene generato direttamente all'interno del materiale, la fusione è estremamente rapida ed efficiente dal punto di vista energetico. C'è pochissimo calore disperso rispetto a un forno a combustibile, dove il calore deve prima saturare una camera e poi penetrare lentamente nel materiale dall'esterno.

Vantaggio: purezza e controllo

Il riscaldamento a induzione è un processo pulito. Non ci sono prodotti della combustione (come in un forno a gas) che possano contaminare il metallo. Ciò consente anche che la fusione avvenga sotto vuoto o in atmosfera di gas inerte, il che è essenziale per produrre leghe di elevata purezza e per la manipolazione di metalli reattivi.

Limitazione: solo materiali conduttivi

Il principio fondamentale si basa interamente sull'induzione di corrente nel pezzo. Pertanto, i forni a induzione standard non possono riscaldare direttamente materiali non conduttivi come vetro, polimeri o la maggior parte delle ceramiche.

Limitazione: costo e complessità

Gli alimentatori ad alta frequenza e le bobine di rame raffreddate ad acqua rendono i forni a induzione più complessi e comportano un costo di investimento iniziale più elevato rispetto ai forni a resistenza o a combustibile più semplici.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo primario della tua applicazione determinerà se un forno a induzione è lo strumento corretto.

- Se il tuo obiettivo principale è la purezza e la precisione del materiale: l'induzione è la scelta superiore grazie al suo riscaldamento pulito e senza contatto e alla sua compatibilità con atmosfere sotto vuoto o inerti.

- Se il tuo obiettivo principale è la velocità e l'efficienza energetica: il riscaldamento diretto e interno di un forno a induzione offre significativi vantaggi in termini di produttività e costi operativi per la fusione dei metalli.

- Se il tuo obiettivo principale è un basso costo iniziale o il riscaldamento di non conduttori: una tecnologia diversa, come un forno a scatola convenzionale a resistenza o a gas, è probabilmente una scelta più adatta.

Comprendendo che il riscaldamento a induzione trasforma efficacemente il materiale nella sua stessa fonte di calore, puoi sfruttare i suoi vantaggi unici per le applicazioni metallurgiche più esigenti.

Tabella riassuntiva:

| Principio chiave | Come funziona | Risultato chiave |

|---|---|---|

| Induzione elettromagnetica | La corrente alternata in una bobina crea un campo magnetico variabile, inducendo tensione nel metallo conduttivo. | Genera correnti elettriche interne (correnti parassite) all'interno del metallo. |

| Riscaldamento Joule | Le correnti parassite scorrono contro la resistenza elettrica del metallo, convertendo l'energia direttamente in calore. | Riscaldamento rapido e interno che fonde il metallo dall'interno verso l'esterno. |

| Riscaldamento senza contatto | Il campo magnetico penetra il materiale e il crogiolo senza contatto fisico. | Processo pulito senza contaminazione da gas di combustione. |

Pronto a sfruttare la velocità e la purezza del riscaldamento a induzione per il tuo laboratorio? In KINTEK, combiniamo eccezionali attività di ricerca e sviluppo con la produzione interna per offrire soluzioni avanzate di forni ad alta temperatura. Che tu abbia bisogno di un forno a induzione standard o di un sistema profondamente personalizzato per requisiti sperimentali unici, la nostra linea di prodotti, che include Forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è progettata per precisione e prestazioni. Contatta oggi i nostri esperti per discutere come possiamo personalizzare una soluzione per soddisfare i tuoi specifici obiettivi di fusione dei metalli.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori