La funzione tecnica principale di un forno a muffola in questa sintesi è fornire un ambiente ad alta temperatura preciso e stabile per la calcinazione. Nello specifico, mantenendo una temperatura di circa 600 °C, il forno guida la decomposizione termica dei precursori di sali inorganici. Questo li converte nelle fasi cristalline stabili di ossido metallico necessarie per formare la struttura finale di nano-spinello CoMn2O4.

Controllando l'ambiente termico, il forno a muffola colma il divario tra i precursori chimici grezzi e i materiali funzionali. Facilita il riarrangiamento atomico richiesto per ottenere un'elevata cristallinità e le microstrutture specifiche essenziali per una catalisi efficace.

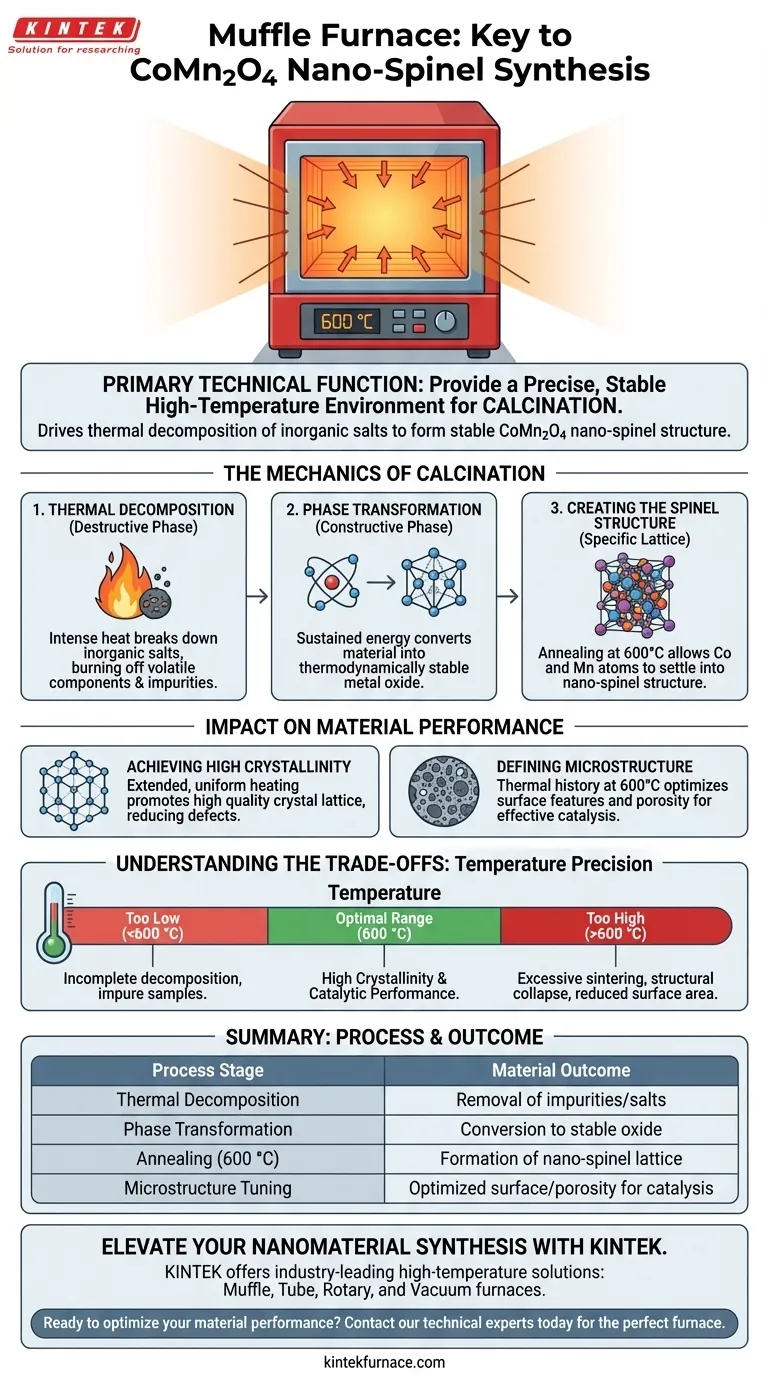

La Meccanica della Calcinazione

Decomposizione Termica

Il ruolo iniziale del forno è distruttivo. Sottopone i materiali precursori a calore intenso per scomporre i sali inorganici. Questo passaggio brucia efficacemente i componenti volatili e le impurità residue dalla fase di co-precipitazione, lasciando solo le specie metalliche desiderate.

Trasformazione di Fase

Una volta rimosse le impurità, il calore sostenuto guida una trasformazione di fase costruttiva. Il forno fornisce l'energia richiesta agli atomi metallici rimanenti per riorganizzarsi. Questo riarrangiamento converte il materiale da uno stato precursore a un ossido metallico stabile termodinamicamente.

Creazione della Struttura Spinello

Per il CoMn2O4, non si tratta solo di formare un ossido; si tratta di ottenere un reticolo cristallino specifico. Il processo di ricottura consente agli atomi di cobalto e manganese di stabilirsi nella complessa struttura di nano-spinello. Senza questo riscaldamento controllato, il materiale probabilmente rimarrebbe amorfo o si stabilirebbe in fasi indesiderate.

Impatto sulle Prestazioni del Materiale

Ottenere un'Elevata Cristallinità

La durata e la stabilità del trattamento termico determinano direttamente la qualità del reticolo cristallino. Un forno a muffola garantisce che il materiale venga riscaldato uniformemente per diverse ore. Questa esposizione prolungata promuove un'elevata cristallinità, riducendo i difetti che potrebbero ostacolare il trasporto di elettroni o l'integrità strutturale.

Definizione della Microstruttura

La storia termica del campione determina la sua morfologia fisica. I parametri specifici di ricottura (600 °C) sono ottimizzati per produrre microstrutture ottimizzate per la catalisi. Il forno garantisce che il materiale sviluppi le caratteristiche superficiali e la porosità richieste per interagire efficacemente con altre sostanze chimiche nelle applicazioni catalitiche.

Comprendere i Compromessi

Precisione della Temperatura vs. Integrità del Materiale

Sebbene sia necessario un calore elevato, il controllo della temperatura è la variabile critica. Se la temperatura è troppo bassa, la decomposizione dei sali inorganici sarà incompleta, con conseguenti campioni impuri. Al contrario, se la temperatura supera l'intervallo ottimale di 600 °C, si rischia una sinterizzazione eccessiva. Ciò può causare il collasso delle nano-strutture in cristalli più grandi, riducendo drasticamente l'area superficiale attiva richiesta per la catalisi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della sintesi di CoMn2O4, è necessario adattare i parametri del forno ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la Purezza Chimica: Assicurati che il forno mantenga la temperatura target (600 °C) abbastanza a lungo da garantire la decomposizione totale di tutti i residui di sali inorganici.

- Se il tuo obiettivo principale sono le Prestazioni Catalitiche: Dai priorità alla precisione della stabilità della temperatura per ottenere un'elevata cristallinità senza causare collasso strutturale o perdita di area superficiale.

Il forno a muffola non è semplicemente un riscaldatore; è lo strumento che definisce l'identità cristallina finale e la capacità funzionale dei tuoi nanomateriali.

Tabella Riassuntiva:

| Fase del Processo | Funzione Tecnica del Forno a Muffola | Risultato del Materiale |

|---|---|---|

| Decomposizione Termica | Riscaldamento ad alta temperatura dei precursori | Rimozione di impurità volatili e sali inorganici |

| Trasformazione di Fase | Input energetico sostenuto per il riarrangiamento atomico | Conversione da precursore a ossido metallico stabile |

| Ricottura (600 °C) | Ambiente controllato per la cristallizzazione | Formazione del reticolo specifico di nano-spinello CoMn2O4 |

| Ottimizzazione della Microstruttura | Storia termica uniforme e stabilità | Area superficiale e porosità ottimizzate per la catalisi |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La precisione fa la differenza tra un catalizzatore di successo e un esperimento fallito. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi forni a muffola, a tubo, rotativi e sottovuoto, specificamente progettati per soddisfare le rigorose esigenze della sintesi e calcinazione di nano-spinello.

Supportati da R&S esperti e produzione di precisione, i nostri sistemi offrono la stabilità e l'uniformità della temperatura richieste per ottenere un'elevata cristallinità senza compromettere la microstruttura del materiale. Sia che tu abbia bisogno di una configurazione standard o di un sistema personalizzabile per esigenze di ricerca uniche, KINTEK è il tuo partner per l'eccellenza di laboratorio.

Pronto a ottimizzare le prestazioni del tuo materiale? Contatta oggi i nostri esperti tecnici e trova il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- T. C. Zhao, Xiaogang Wu. Heterogeneous Activation of NaClO by Nano-CoMn2O4 Spinel for Methylene Blue Decolorization. DOI: 10.3390/ijms26030940

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura per ceramiche γ-Y1.5Yb0.5Si2O7? Sinterizzazione e densificazione ottimali

- Perché è necessario un forno a muffola automatizzato ad alta temperatura per la valutazione della vita utile del rivestimento? Garantire la precisione dei test

- In quali campi vengono comunemente utilizzate le fornaci a resistenza a scatola? Essenziali per la scienza dei materiali e la lavorazione industriale

- Quale ruolo chiave svolge un forno elettrico a resistenza da laboratorio nella sinterizzazione di Ba1-xCaxTiO3? Migliora le prestazioni della ceramica

- Quali sono le applicazioni principali di un forno a muffola? Sblocca il riscaldamento di precisione per le trasformazioni dei materiali

- Quando si usa tipicamente una fornace a muffola? Essenziale per processi puliti ad alta temperatura

- Quali settori utilizzano comunemente i forni a muffola industriali? Sblocca il riscaldamento di precisione per diversi settori

- Quale ruolo critico svolge un forno di sinterizzazione ad alta temperatura nel trattamento dei pellet di ossido di zinco? Approfondimenti degli esperti