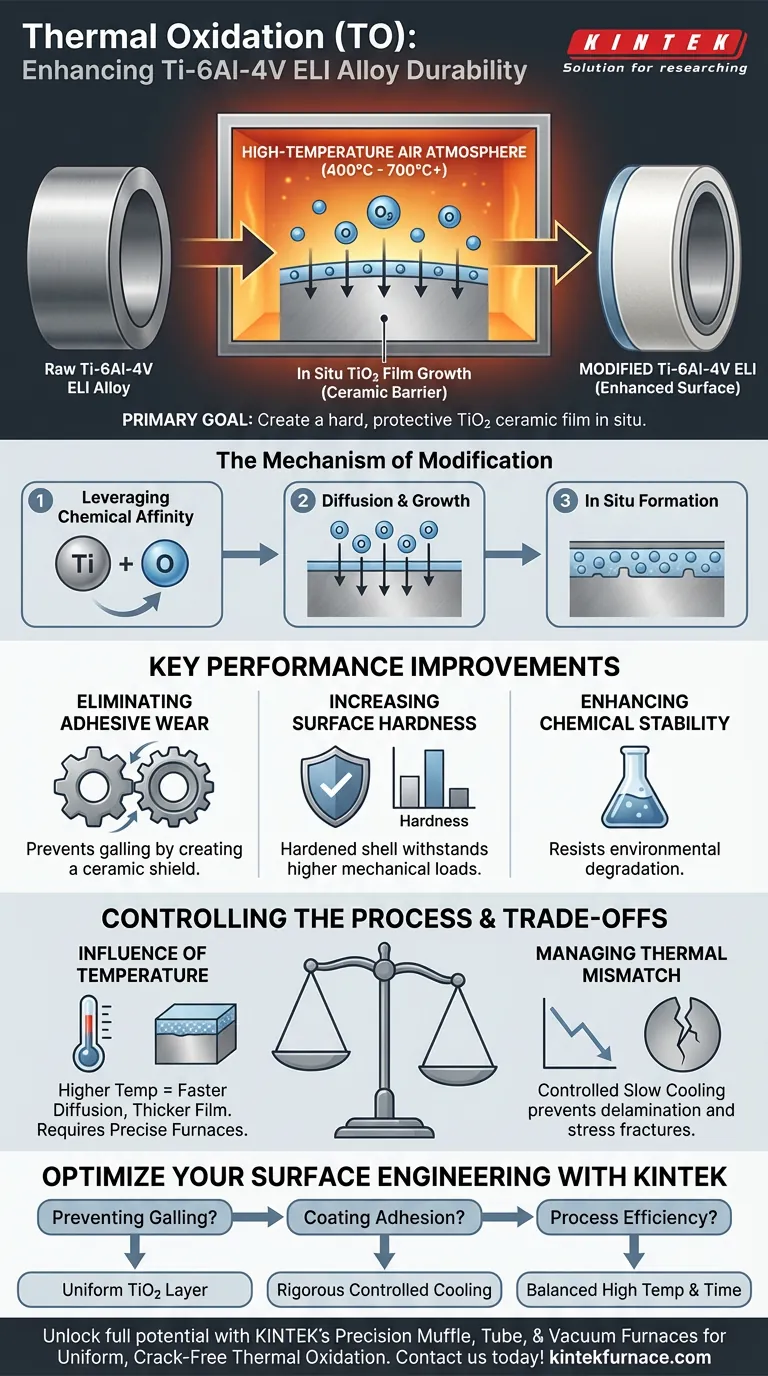

L'ossidazione termica (TO) è un processo di ingegneria superficiale che migliora fondamentalmente la durabilità della lega Ti-6Al-4V ELI creando una dura barriera ceramica. Sottoponendo la lega ad alte temperature in un'atmosfera d'aria controllata, il processo sfrutta la naturale affinità del titanio per l'ossigeno per far crescere un film protettivo di biossido di titanio ($\text{TiO}_2$) direttamente sulla superficie. Questa modifica viene utilizzata principalmente per superare le debolezze tribologiche intrinseche del materiale, come la scarsa resistenza all'usura.

Lo scopo centrale dell'ossidazione termica è far crescere un film di ossido protettivo in situ che aumenta significativamente la durezza superficiale e la stabilità chimica, risolvendo specificamente modalità di guasto critiche come l'usura adesiva e il grippaggio nei componenti a frizione.

Il Meccanismo di Modifica

Sfruttare l'Affinità Chimica

Il processo si basa sull'elevata reattività delle leghe di titanio con l'ossigeno. Quando la lega Ti-6Al-4V ELI viene esposta a un ambiente ad alta temperatura (tipicamente all'interno di un forno), gli atomi di ossigeno si adsorbono sulla superficie.

Diffusione e Crescita

Questi atomi di ossigeno non si limitano a rimanere in superficie; diffondono nel substrato della lega. Questa diffusione innesca una reazione chimica che nuclea e fa crescere uno strato di ossido di $\text{TiO}_2$.

Formazione in Situ

A differenza di un rivestimento che è legato meccanicamente all'esterno, questo film di ossido viene fatto crescere dal materiale stesso. Ciò si traduce in una modifica "in situ" in cui lo strato protettivo è parte integrante della superficie metallica.

Principali Miglioramenti delle Prestazioni

Eliminazione dell'Usura Adesiva

La principale sfida ingegneristica con le leghe di titanio standard è la loro tendenza al "grippaggio" o all'usura adesiva quando sfregano contro altre superfici. Il processo TO crea uno scudo simile a una ceramica che impedisce il contatto diretto metallo-metallo, riducendo drasticamente questo danno indotto dall'attrito.

Aumento della Durezza Superficiale

La formazione dello strato di ossido indurisce significativamente l'esterno del componente. Questo guscio indurito consente al componente di sopportare carichi meccanici più elevati senza deformazioni superficiali.

Miglioramento della Stabilità Chimica

Oltre alla robustezza fisica, il film di $\text{TiO}_2$ agisce come una barriera chimicamente stabile. Ciò migliora la resistenza della lega al degrado ambientale, garantendo prestazioni costanti nel tempo.

Controllo delle Variabili di Processo

L'Influenza della Temperatura

La temperatura agisce come acceleratore per questo processo. Temperature di ossidazione più elevate generalmente accelerano la diffusione degli atomi di ossigeno e aumentano le velocità di reazione chimica.

Impatto sulla Morfologia del Film

La ricerca indica che l'aumento delle temperature porta a strati di ossido più spessi e uniformi con dimensioni dei grani maggiori. Una corretta gestione termica garantisce che la copertura dell'ossido sia coerente su tutta la geometria del pezzo.

Precisione dell'Attrezzatura

Ottenere questi risultati richiede attrezzature precise, come forni a tubo o a muffola. Questi ambienti devono mantenere temperature specifiche (tipicamente tra 400°C e 700°C o superiori) per periodi prolungati per guidare una nucleazione uniforme.

Comprensione dei Compromessi

Gestione del Disadattamento Termico

Sebbene uno spesso strato di ossido sia desiderabile per la durezza, il processo introduce stress termici tra il film di ossido e il substrato di titanio. Se il materiale viene raffreddato troppo rapidamente, questi stress possono causare la fessurazione o il distacco dello strato protettivo.

L'Importanza delle Velocità di Raffreddamento

Per mitigare la delaminazione, il processo richiede spesso un metodo di raffreddamento lento del forno. Questa graduale riduzione della temperatura consente il rilascio naturale degli stress termici, garantendo che il film di ossido rimanga intatto e aderente.

Bilanciamento tra Cinetica e Qualità

Esiste un equilibrio da trovare per quanto riguarda la durata del processo e la temperatura. Mentre il calore elevato accelera la crescita, è necessario un controllo preciso per prevenire una crescita eccessiva dei grani o strutture di ossido fragili che potrebbero compromettere le qualità protettive del film.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i vantaggi dell'ossidazione termica per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale è prevenire il grippaggio: Dai priorità al raggiungimento di uno strato di $\text{TiO}_2$ uniforme e continuo per garantire la completa separazione delle coppie di attrito.

- Se il tuo obiettivo principale è l'adesione del rivestimento: un rigoroso controllo della fase di raffreddamento è essenziale per prevenire fratture da stress termico e delaminazione.

- Se il tuo obiettivo principale è l'efficienza del processo: temperature più elevate possono ridurre il tempo di trattamento, ma devono essere bilanciate con il rischio di creare una struttura di ossido fragile o non uniforme.

L'ossidazione termica è la soluzione definitiva per convertire la superficie naturalmente morbida del Ti-6Al-4V ELI in un'interfaccia resistente all'usura e chimicamente stabile senza compromettere le proprietà di massa della lega.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla lega Ti-6Al-4V ELI |

|---|---|

| Obiettivo Primario | Crescita di un film ceramico protettivo di TiO2 |

| Durezza Superficiale | Significativamente aumentata per resistere ai carichi meccanici |

| Meccanismo di Usura | Elimina l'usura adesiva e il grippaggio |

| Metodo di Processo | Diffusione ad alta temperatura in forni a controllo d'aria |

| Esigenze Attrezzature | Forni a muffola o a tubo precisi (400°C - 700°C) |

| Fattore Critico | Raffreddamento controllato per prevenire la delaminazione dell'ossido |

Ottimizza l'Ingegneria Superficiale delle Tue Leghe di Titanio con KINTEK

Sblocca il pieno potenziale dei tuoi componenti in Ti-6Al-4V ELI con trattamenti termici di precisione. Supportato da ricerca e sviluppo e produzione di esperti, KINTEK fornisce i forni a muffola, a tubo e sottovuoto ad alte prestazioni essenziali per ottenere un'ossidazione termica uniforme e priva di crepe. Sia che tu miri a eliminare il grippaggio o a massimizzare la durezza superficiale, i nostri sistemi personalizzabili per alte temperature da laboratorio sono progettati per soddisfare le tue esigenze uniche di scienza dei materiali.

Pronto a elevare le prestazioni della tua lega? Contattaci oggi stesso per trovare la soluzione termica perfetta!

Guida Visiva

Riferimenti

- Krzysztof Aniołek, Jan Rak. Effect of Temperature on Thermal Oxidation Behavior of Ti-6Al-4V ELI Alloy. DOI: 10.3390/ma17164129

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono le funzioni di un forno essiccatore industriale installato verticalmente sotto un trituratore? Riciclo efficiente delle LIB

- Perché un sistema XRD in situ con forno ad alta temperatura è necessario per le ceramiche Y-W-N? Catturare la stabilità in tempo reale

- Perché il controllo preciso della temperatura in un forno di invecchiamento è fondamentale per le leghe ZK61? Padroneggiare la soglia di pre-invecchiamento di 175°C

- Come viene utilizzato un forno industriale ad alta temperatura per il trattamento di tempra beta delle leghe di Zr-2,5%Nb?

- Perché il processo di essiccazione sotto vuoto è essenziale per la sintesi del biossido di titanio modificato con ftalonitrile? Guida Esperta

- Qual è lo scopo dell'argon ad alta purezza nella preparazione della lega Fe60Co10-xNi15Cr15Six? Garantire la purezza per la saldatura laser

- Come influisce il processo di ricottura sui nanofili eterogiunzione Co3O4/Cu2+1O? Ottenere un'ibridazione strutturale precisa

- Quali sono i vantaggi di un forno di essiccazione sotto vuoto da laboratorio per i precursori CT e CCT? Preservare l'integrità nanostrutturale