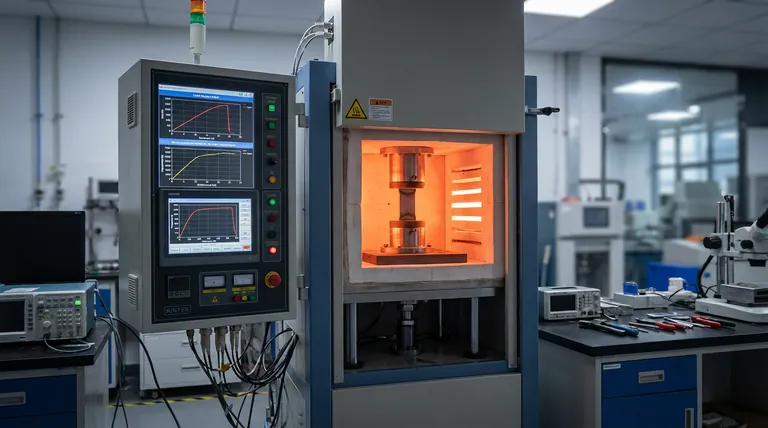

I sistemi di simulazione termica ad alta temperatura fungono da ponte critico tra i test di laboratorio e l'applicazione industriale. Questi sistemi utilizzano riscaldamento ad alta precisione e carico idraulico integrati per sottoporre campioni di acciaio a medio tenore di manganese ad ambienti programmati rigorosamente controllati. Monitorando carico, spostamento e temperatura in tempo reale, replicano accuratamente le complesse velocità di deformazione e le condizioni termiche riscontrate durante i processi di produzione effettivi.

Il valore primario di questi sistemi risiede nella loro capacità di generare dati grezzi di stress-deformazione. Questi dati costituiscono la base per la costruzione di modelli costitutivi e mappe di processo termico, essenziali per prevedere il comportamento dell'acciaio durante la lavorazione termica industriale.

La meccanica della simulazione accurata

Sistemi di controllo integrati

Per comprendere l'acciaio a medio tenore di manganese, non si può semplicemente riscaldarlo o comprimerlo isolatamente. Il sistema di simulazione integra riscaldamento ad alta precisione con carico idraulico. Questa combinazione consente l'esecuzione di protocolli di test complessi e pre-programmati che mimano scenari del mondo reale.

Monitoraggio in tempo reale

La raccolta dati è continua e immediata. Il sistema monitora variabili critiche—in particolare carico, spostamento e temperatura—man mano che il test procede. Questo ciclo di feedback in tempo reale garantisce che le condizioni applicate al campione rimangano entro tolleranze ristrette durante l'esperimento.

Trasformare dati grezzi in intuizioni ingegneristiche

Simulazione di ambienti industriali

L'obiettivo finale è replicare il piano di fabbrica in un ambiente controllato. Questi sistemi simulano le specifiche velocità di deformazione e le fluttuazioni di temperatura che l'acciaio subisce durante la lavorazione termica industriale. Questa capacità consente agli ingegneri di testare strategie di processo senza i costi o i rischi di prove industriali su larga scala.

Costruzione di modelli costitutivi

I dati grezzi di stress-deformazione raccolti non sono il prodotto finale; sono una materia prima. Gli ingegneri utilizzano questi dati per costruire modelli costitutivi che descrivono matematicamente il comportamento del materiale sotto stress. Questi modelli sono fondamentali per prevedere l'integrità strutturale e la deformabilità dell'acciaio.

Creazione di mappe di processo termico

Oltre ai singoli modelli, i dati consentono la creazione di mappe di processo termico. Queste mappe visualizzano le zone di processo sicure e non sicure per il materiale. Guidano i produttori sulle combinazioni ottimali di temperatura e deformazione per evitare difetti.

Comprensione delle dipendenze operative

L'affidabilità dei parametri di input

Sebbene questi sistemi siano potenti, il loro output è affidabile solo quanto i parametri programmati. Se le velocità di deformazione simulate o le curve di riscaldamento non riflettono accuratamente il processo industriale target, i dati risultanti saranno fuorvianti. Il successo richiede una profonda comprensione dell'ambiente di produzione effettivo prima di programmare la simulazione.

Sfide nell'interpretazione dei dati

Il sistema fornisce dati grezzi, ma non li interpreta. La costruzione di modelli costitutivi accurati richiede un'analisi sofisticata delle curve di stress-deformazione. Un'interpretazione errata dei punti di transizione in questi dati può portare a mappe di processo errate.

Massimizzare il valore della simulazione termica

Per utilizzare efficacemente la simulazione termica ad alta temperatura per l'acciaio a medio tenore di manganese, allinea i tuoi protocolli di test con i tuoi specifici obiettivi finali.

- Se il tuo obiettivo principale è la caratterizzazione del materiale: Dai priorità alla raccolta di dati di stress-deformazione ad alta risoluzione per costruire modelli costitutivi robusti che definiscano il comportamento meccanico fondamentale dell'acciaio.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Concentrati sulla generazione di mappe di processo termico complete per identificare le finestre ottimali di temperatura e velocità di deformazione per la produzione industriale.

Sfruttando questi sistemi per catturare risposte precise del materiale, trasformi la scienza dei materiali teorica in un controllo di processo industriale attuabile.

Tabella riassuntiva:

| Caratteristica chiave | Ruolo funzionale | Beneficio strategico |

|---|---|---|

| Carico integrato | Sincronizza riscaldamento ad alta precisione con compressione idraulica | Mima ambienti di processo termico industriale del mondo reale |

| Monitoraggio in tempo reale | Traccia continuamente carico, spostamento e temperatura | Garantisce la raccolta di dati di stress-deformazione accurati e ad alta risoluzione |

| Modellazione dati | Base per modelli costitutivi e mappe di processo | Prevede il comportamento del materiale e identifica le zone di processo ottimali |

| Simulazione di processo | Replica velocità di deformazione complesse e fluttuazioni termiche | Riduce costi e rischi evitando fallimenti di prove industriali su larga scala |

Simulazione termica di precisione per la tua prossima innovazione

Colma il divario tra la ricerca di laboratorio e il successo industriale con KINTEK. In qualità di leader nella tecnologia termica avanzata, forniamo le attrezzature di precisione necessarie per generare i dati di stress-deformazione ad alta risoluzione e i modelli costitutivi richiesti dai tuoi progetti.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di attrezzature di laboratorio tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni specializzati ad alta temperatura. Tutti i nostri sistemi sono completamente personalizzabili per soddisfare i requisiti di test unici dell'acciaio a medio tenore di manganese e di altri materiali avanzati.

Pronto a trasformare la tua scienza dei materiali in un controllo industriale attuabile?

Contatta KINTEK Oggi per Discutere la Tua Soluzione Personalizzata

Riferimenti

- Guangshun Guo, Fucheng Zhang. Effects of C and Al Alloying on Constitutive Model Parameters and Hot Deformation Behavior of Medium-Mn Steels. DOI: 10.3390/ma17030732

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali fattori ambientali possono essere controllati in una camera a vuoto? Controllare Pressione, Temperatura, Umidità e Radiazione

- Come fa il processo di invecchiamento artificiale a stadio singolo (stato T6) a rafforzare il filo di lega di alluminio AA7050?

- Quali sono le applicazioni principali delle camere a vuoto? Sblocca la precisione nella ricerca e nella produzione

- Che tipo di materiali possono fondere i forni a crogiolo? Sblocca il potere della fusione versatile

- Come viene utilizzato il SEM per valutare i catalizzatori di fosfato di manganese dopo la calcinazione? Verificare l'integrità dei nanosheet.

- Qual è il significato del processo di calcinazione per i catalizzatori a base di platino modificati con LaOx? Sbloccare l'attività pura

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 100 °C per la preparazione di carbonio gerarchico poroso? Garantire risultati di carbonizzazione ottimali

- Perché l'AAS con fornetto di grafite è più sensibile dell'AAS a fiamma? Sbloccare il rilevamento a livello di tracce