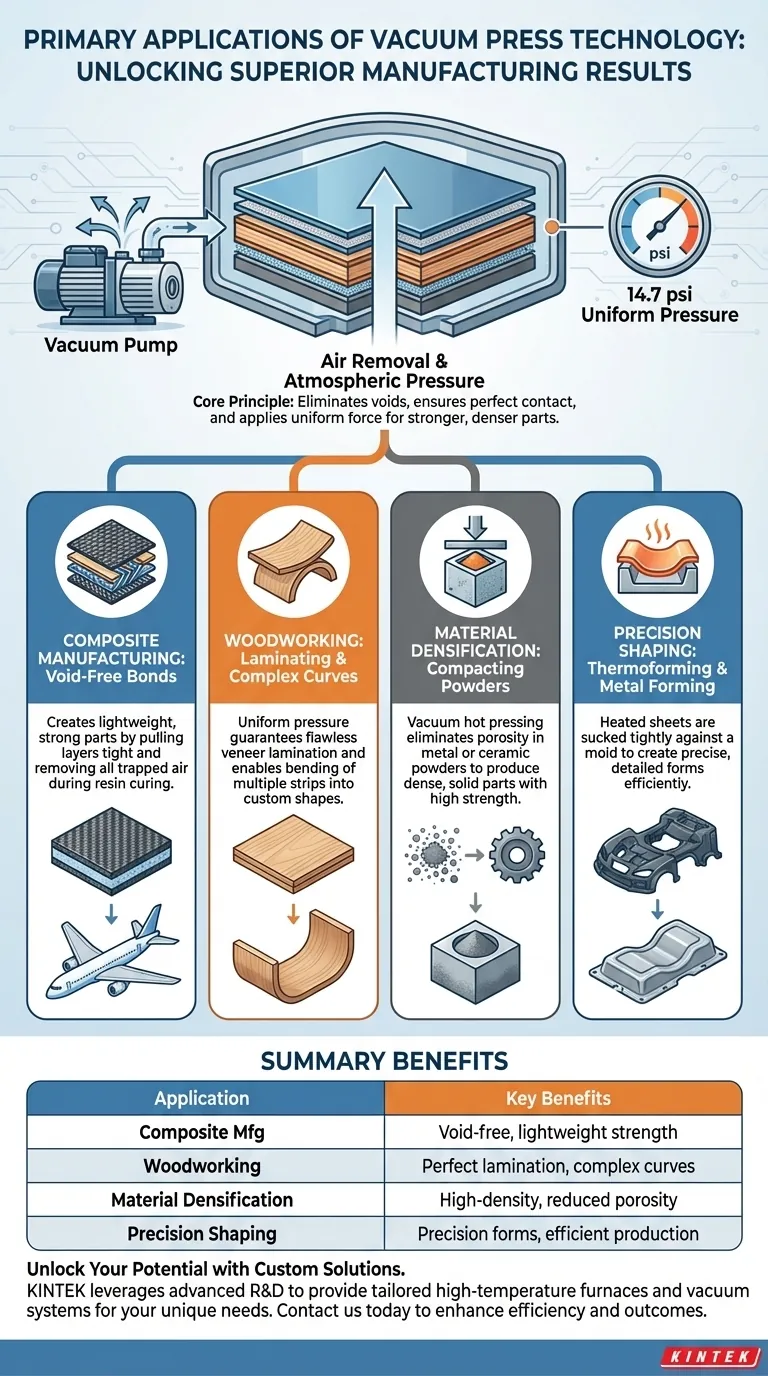

Alla base, una pressa sottovuoto ha quattro applicazioni primarie nell'industria moderna. Queste includono la laminazione e la formatura di materiali nella lavorazione del legno, il consolidamento e la legatura di compositi ad alte prestazioni, la densificazione delle polveri in parti solide e la modellatura precisa di polimeri e metalli avanzati.

L'intuizione cruciale è che una pressa sottovuoto fa più che semplicemente serrare i materiali insieme. Rimuovendo l'aria, sfrutta la pressione atmosferica uniforme per eliminare i vuoti, prevenire la contaminazione e forzare i materiali a un contatto perfetto, ottenendo parti più resistenti, dense e formate con maggiore precisione rispetto a quelle realizzate con la sola pressione meccanica.

Come il vuoto trasforma i processi di produzione

Una pressa sottovuoto non è semplicemente una pressa che opera nel vuoto. Il vero valore della tecnologia deriva dalla manipolazione dell'ambiente per ottenere specifici risultati sui materiali.

Il principio fondamentale: rimuovere l'aria

La prima e più critica funzione è l'evacuazione dell'aria tra gli strati di materiale o dall'interno di uno stampo. Ciò impedisce all'aria di rimanere intrappolata, il che creerebbe vuoti, bolle o punti deboli nel prodotto finale.

La rimozione dell'aria elimina anche i contaminanti atmosferici, come ossigeno e umidità, che possono interferire con processi chimici come la polimerizzazione delle resine o causare ossidazione nei metalli riscaldati.

Il potere della pressione atmosferica

Una volta creato il vuoto all'interno di un sacco o di una camera sigillata, la pressione dell'aria esterna al sacco — circa 14.7 libbre per pollice quadrato (psi) a livello del mare — esercita una forza perfettamente uniforme su ogni parte della superficie.

Questa pressione atmosferica agisce come un morsetto massiccio e perfettamente distribuito. A differenza di un morsetto meccanico che applica pressione solo in punti specifici, una pressa sottovuoto assicura che ogni pollice quadrato del materiale riceva la stessa quantità di forza.

Principali applicazioni in dettaglio

I principi della rimozione dell'aria e della pressione uniforme vengono applicati in modo diverso a seconda dell'industria e del materiale.

Produzione di compositi: creazione di legami privi di vuoti

Nella produzione aerospaziale e automobilistica, strati di materiali come la fibra di carbonio o la fibra di vetro vengono saturati con una resina. Il vuoto viene utilizzato per unire saldamente il "pacchetto" di strati.

Questo processo, noto come insacchettamento sotto vuoto, rimuove tutta l'aria intrappolata tra gli strati e assicura che la resina sia completamente distribuita. Il risultato è un componente composito leggero, incredibilmente resistente e strutturalmente solido, privo di debolezze interne.

Lavorazione del legno: laminazione e formazione di curve complesse

Per i falegnami, una pressa sottovuoto è lo strumento definitivo per laminare impiallacciature su un substrato. La pressione uniforme garantisce un legame perfetto su tutta la superficie, senza bolle o punti non incollati.

Viene anche utilizzata per curvare il legno. Laminando più strisce sottili di legno, ricoperte di colla, attorno a una forma all'interno di un sacco sottovuoto, la pressione atmosferica le serra in una curva specifica finché la colla non si asciuga, creando un componente resistente e di forma personalizzata.

Densificazione dei materiali: compattazione delle polveri

Nella scienza dei materiali avanzati, un processo chiamato pressatura a caldo sotto vuoto viene utilizzato per trasformare polveri metalliche o ceramiche in parti dense e solide.

La polvere viene posta in uno stampo e l'intero assemblaggio viene messo sotto vuoto e riscaldato. Il vuoto rimuove l'aria tra i grani della polvere, e quindi una pressa compatta il materiale. Questo elimina la porosità, portando a una parte finale con densità e resistenza superiori.

Termoformatura e formatura dei metalli: modellatura di precisione

La formatura sotto vuoto è un processo comune ad alto volume per modellare fogli di plastica. Il foglio viene riscaldato fino a renderlo malleabile e poi drappeggiato su uno stampo. Viene creato un vuoto, che aspira saldamente il foglio contro lo stampo per creare una forma precisa.

Questo stesso principio può essere applicato a metalli sottili e malleabili per applicazioni nell'elettronica di consumo o nella gioielleria, dove sono richieste forme complesse e dettagliate in modo efficiente.

Comprendere i compromessi e le limitazioni

Sebbene potente, la tecnologia della pressa sottovuoto non è una soluzione universale. Comporta vincoli specifici che è importante comprendere.

Limitazioni di pressione

Una pressa sottovuoto standard è limitata dalla pressione atmosferica. Non è possibile ottenere più di ~14.7 psi di forza di serraggio. Sebbene ciò sia sufficiente per molte applicazioni, è significativamente inferiore alle migliaia di psi che una pressa idraulica può erogare.

Per i processi che richiedono pressioni più elevate, viene spesso utilizzata un'autoclave, che combina l'insacchettamento sotto vuoto con un recipiente pressurizzato e riscaldato esternamente.

Tempo di ciclo e attrezzature

La creazione di un vuoto completo non è istantanea. Il tempo necessario per evacuare l'aria può aumentare il tempo di ciclo complessivo di un processo di produzione, rendendolo più lento rispetto al semplice serraggio meccanico per alcune applicazioni.

L'attrezzatura richiesta — comprese pompe per vuoto, sacchi o camere a tenuta stagna e componenti di sigillatura — aggiunge un livello di costo e complessità all'impostazione della produzione.

Idoneità del materiale

L'efficacia di una pressa sottovuoto dipende fortemente dai materiali utilizzati. È ideale per processi che coinvolgono laminati, resine non polimerizzate, colle e termoplastiche. È meno efficace per la formatura di materiali spessi e rigidi che richiedono un'immensa forza per essere rimodellati.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la tecnologia del vuoto è appropriata, è necessario allineare le sue capacità con il tuo obiettivo principale.

- Se il tuo obiettivo principale è creare parti composite resistenti e leggere: L'insacchettamento sotto vuoto è lo standard industriale per garantire una costruzione priva di vuoti e un'infusione completa di resina.

- Se il tuo obiettivo principale è laminare impiallacciature o curvare il legno: Una pressa sottovuoto fornisce una pressione di serraggio uniforme senza pari per un'adesione impeccabile e curve complesse.

- Se il tuo obiettivo principale è produrre parti ceramiche o metalliche dense e non porose da polvere: Una pressa a caldo sotto vuoto è uno strumento critico per eliminare la porosità interna e massimizzare la resistenza del materiale.

- Se il tuo obiettivo principale è la formatura dettagliata e conveniente di fogli di plastica: La formatura sotto vuoto è un metodo di produzione essenziale ed estremamente efficiente.

Comprendendo il principio fondamentale dell'utilizzo di un ambiente senza aria per applicare una pressione uniforme, puoi sfruttare efficacemente la tecnologia del vuoto per ottenere risultati di produzione superiori.

Tabella riassuntiva:

| Applicazione | Principali vantaggi |

|---|---|

| Produzione di compositi | Legami senza vuoti, resistenza leggera |

| Lavorazione del legno | Laminazione perfetta, formazione di curve complesse |

| Densificazione del materiale | Parti ad alta densità, porosità ridotta |

| Termoformatura e formatura dei metalli | Modellatura di precisione, produzione efficiente |

Sblocca il pieno potenziale della tecnologia della pressa sottovuoto per le tue esigenze specifiche! Noi di KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni a muffola, a tubo, rotanti, Forni a vuoto e atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare i tuoi progetti con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?