Un ambiente controllato è non negoziabile durante la sinterizzazione a microonde di ceramiche Al2O3/TiC perché il carburo di titanio (TiC) è estremamente suscettibile all'ossidazione ad alte temperature. Un'atmosfera di azoto ad alta purezza o un sistema a vuoto isola efficacemente il materiale dall'ossigeno, impedendo alla fase dura di TiC di degradarsi in ossido di titanio.

Lo scopo principale di questi sistemi è preservare l'integrità chimica della fase TiC. Prevenendo l'ossidazione e rimuovendo i gas adsorbiti, l'atmosfera protettiva garantisce che la ceramica mantenga l'estrema durezza e l'elevata densità richieste per le prestazioni industriali.

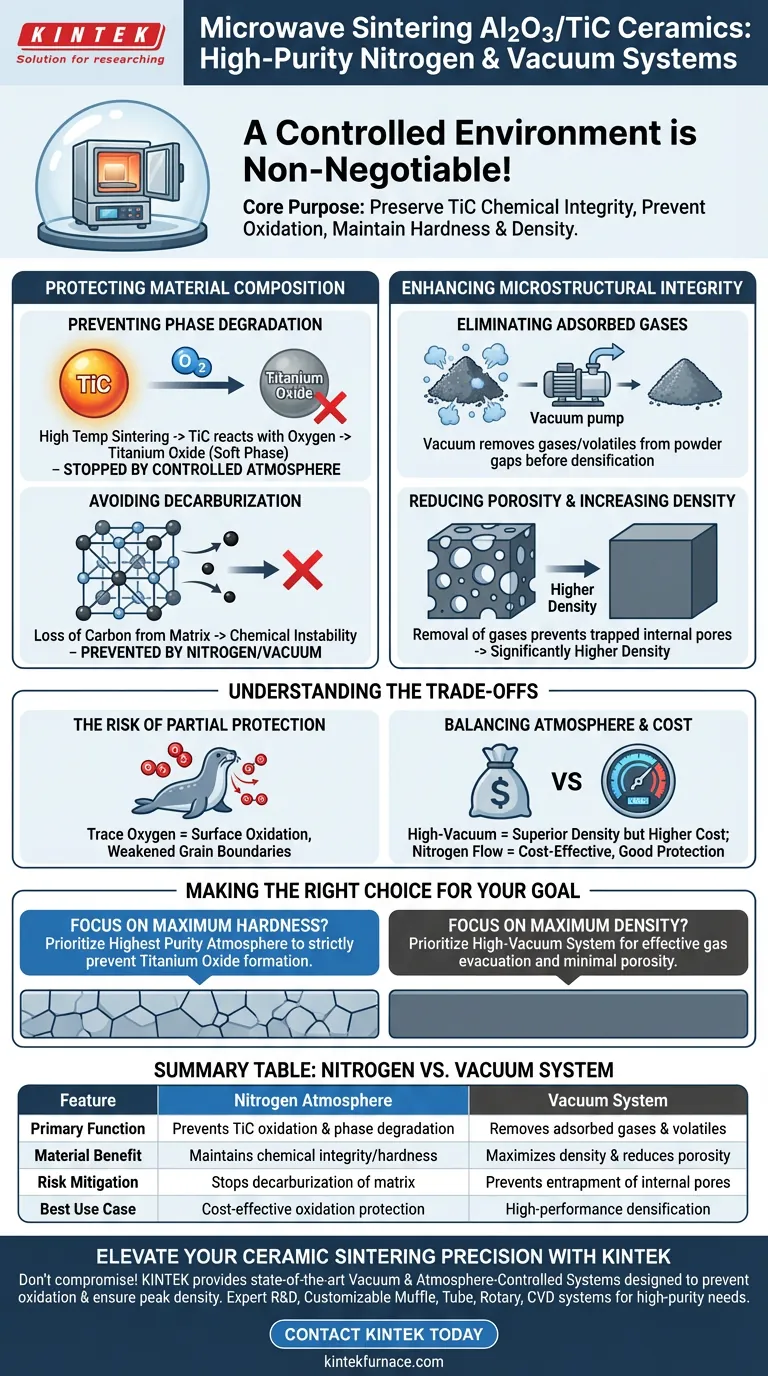

Protezione della Composizione del Materiale

Prevenzione del Degrado di Fase

Il pericolo principale durante la sinterizzazione è l'alterazione chimica del carburo di titanio (TiC).

Alle alte temperature richieste per la sinterizzazione, il TiC reagisce aggressivamente con l'ossigeno. Senza una barriera protettiva, il TiC si ossida in ossido di titanio.

Questa trasformazione di fase è catastrofica per il materiale, poiché distrugge la specifica "fase dura" che conferisce alla ceramica la sua capacità di taglio e durabilità.

Evitare la Decarburazione

Oltre alla semplice ossidazione, la mancanza di protezione può portare alla decarburazione.

Questo processo comporta la perdita di atomi di carbonio dalla matrice del materiale.

Un ambiente a vuoto o di azoto impedisce questa perdita, garantendo che la stabilità chimica del composito rimanga intatta durante tutto il ciclo di riscaldamento.

Miglioramento dell'Integrità Microstrutturale

Eliminazione dei Gas Adsorbiti

Le polveri ceramiche trattengono naturalmente gas e impurità volatili sulle loro superfici.

Un sistema a vuoto è particolarmente efficace nell'estrarre questi gas adsorbiti dagli spazi tra le polveri prima che il materiale si densifichi.

Riduzione della Porosità e Aumento della Densità

Se questi gas non vengono rimossi, rimangono intrappolati all'interno del materiale mentre si indurisce.

Questo intrappolamento crea pori interni, che indeboliscono la struttura.

Evacuando queste impurità, il sistema promuove una densità significativamente più elevata e riduce la porosità del corpo sinterizzato finale.

Comprensione dei Compromessi

Il Rischio di Protezione Parziale

È un errore comune presumere che un ambiente "quasi" sigillato sia sufficiente.

Anche tracce di ossigeno residuo o azoto di bassa purezza possono portare all'ossidazione superficiale o all'indebolimento dei bordi dei grani.

Bilanciamento tra Atmosfera e Costi

Mentre i sistemi ad alto vuoto offrono una rimozione dei gas superiore per la densificazione, aggiungono complessità e costi rispetto al flusso di azoto.

Tuttavia, compromettere la qualità dell'atmosfera compromette inevitabilmente le proprietà meccaniche—in particolare durezza e tenacità—dello strumento finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere prestazioni ottimali dalle tue ceramiche Al2O3/TiC, considera le tue metriche di prestazione specifiche:

- Se il tuo focus principale è la massima durezza: Dai priorità a un sistema con un'atmosfera della massima purezza per prevenire rigorosamente la formazione di fasi di ossido di titanio più morbide.

- Se il tuo focus principale è la massima densità: Dai priorità a un sistema ad alto vuoto per evacuare efficacemente i gas adsorbiti e minimizzare la porosità interna.

Controllando rigorosamente l'atmosfera di sinterizzazione, garantisci che il materiale passi da polvere sciolta a un composito ad alte prestazioni senza sacrificare le sue proprietà chimiche essenziali.

Tabella Riassuntiva:

| Caratteristica | Atmosfera di Azoto | Sistema a Vuoto |

|---|---|---|

| Funzione Principale | Previene l'ossidazione del TiC e il degrado di fase | Rimuove gas adsorbiti e volatili |

| Beneficio del Materiale | Mantiene l'integrità chimica/durezza | Massimizza la densità e riduce la porosità |

| Mitigazione del Rischio | Arresta la decarburazione della matrice | Previene l'intrappolamento di pori interni |

| Caso d'Uso Migliore | Protezione dall'ossidazione economicamente vantaggiosa | Densificazione ad alte prestazioni |

Eleva la Precisione della Tua Sinterizzazione Ceramica con KINTEK

Non compromettere l'integrità dei tuoi compositi Al2O3/TiC. KINTEK fornisce Sistemi a Vuoto e Controllati da Atmosfera all'avanguardia, specificamente ingegnerizzati per prevenire l'ossidazione e garantire la massima densità del materiale.

Supportata da R&S esperta e produzione specializzata, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali ad alta temperatura. Sia che tu richieda un flusso di azoto ad alta purezza o una profondità di vuoto superiore, le nostre attrezzature garantiscono la stabilità chimica richiesta dai tuoi materiali.

Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata e ottenere la massima durezza e tenacità per le tue ceramiche avanzate.

Guida Visiva

Riferimenti

- Samadar S. Majeed. Formulating Eco-Friendly Foamed Mortar by Incorporating Sawdust Ash as a Partial Cement Replacement. DOI: 10.3390/su16072612

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Qual è l'importanza del riscaldamento programmato di un forno da laboratorio per la polimerizzazione di epossidico-poliimmide? Controllo termico essenziale

- Quali sono i vantaggi tecnologici dell'utilizzo di un sistema di ricottura rapida termica (RTA)? Precisione per semiconduttori

- Quali condizioni sperimentali forniscono i sistemi di misurazione delle proprietà fisiche per TaAs2? Esplora il trasporto criogenico

- Quali condizioni di processo fornisce un forno di riscaldamento industriale durante la forgiatura a caldo? Ottimizzare le leghe Fe-Mn-Si

- Quali sono i vantaggi di un ambiente di azoto ad alta pressione? Velocità ed Efficienza nella Modifica Termica del Legno

- Quale ruolo svolge un forno oscillante nella sintesi di leghe vetrose quaternarie Ge-Se-Tl-Sb? Garantire l'omogeneità

- Quali sono i vantaggi dell'utilizzo di apparecchiature di essiccazione a microonde per gel organici? Preserva efficacemente le strutture dei pori

- Perché un sistema XRD in situ con forno ad alta temperatura è necessario per le ceramiche Y-W-N? Catturare la stabilità in tempo reale