Il vantaggio principale di un forno a vuoto è la sua capacità di abbassare il punto di ebollizione dei solventi riducendo la pressione all'interno della camera. Ciò consente una rapida disidratazione a temperature significativamente più basse rispetto all'essiccazione atmosferica, prevenendo efficacemente la decomposizione termica o l'ossidazione di sostanze chimiche sensibili al calore.

Manipolando la pressione piuttosto che solo la temperatura, l'essiccazione sottovuoto aggira i limiti fisici del riscaldamento atmosferico. Garantisce la completa rimozione del solvente senza compromettere la stabilità chimica o l'integrità strutturale di campioni delicati.

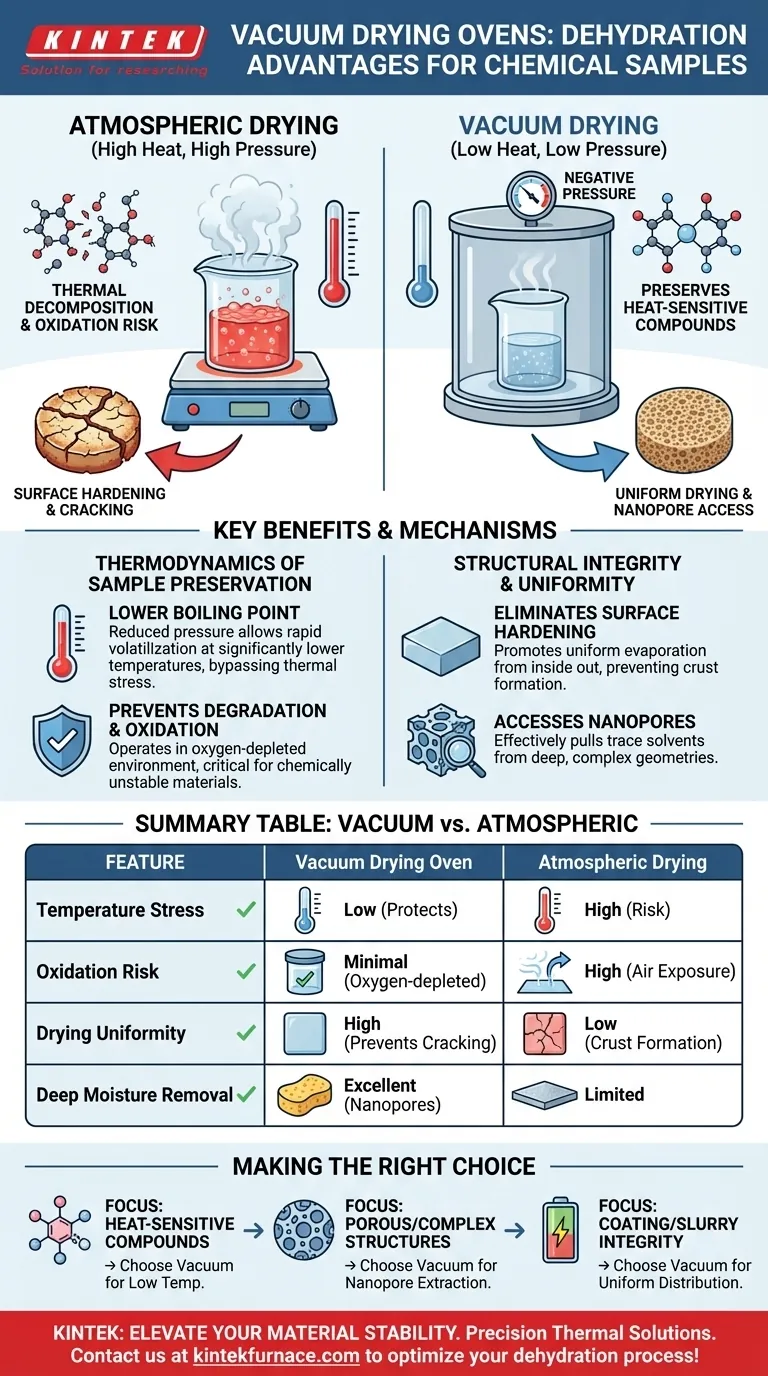

La Termodinamica della Conservazione dei Campioni

Abbassamento del Punto di Ebollizione

Il meccanismo fondamentale di un forno sottovuoto è la creazione di un ambiente a pressione negativa. Man mano che la pressione diminuisce, l'energia richiesta ai solventi per passare dallo stato liquido a quello gassoso diminuisce.

Ciò significa che acqua o solventi organici possono volatilizzare rapidamente a temperature ben al di sotto dei loro punti di ebollizione standard. Puoi ottenere un'essiccazione efficace senza sottoporre il tuo campione a uno stress termico aggressivo.

Prevenzione del Degrado Termico e dell'Ossidazione

Per materiali chimicamente instabili o sensibili al calore, le alte temperature sono distruttive. L'essiccazione sottovuoto attenua questo rischio operando in un ambiente più freddo e privo di ossigeno.

Ciò è fondamentale per i materiali soggetti a ossidazione, come specifici ossidi metallici o nuclei organici. Rimuovendo aria e calore, si garantisce che il materiale rimanga chimicamente puro durante il processo di essiccazione.

Integrità Strutturale e Uniformità

Eliminazione dell'Indurimento Superficiale

Una modalità di guasto comune nell'essiccazione atmosferica è l'"indurimento superficiale" o formazione di crosta. Ciò si verifica quando lo strato esterno di un campione si asciuga e si indurisce troppo rapidamente, intrappolando umidità o solventi in profondità nel materiale.

L'essiccazione sottovuoto promuove un'evaporazione uniforme dall'interno verso l'esterno. Ciò impedisce la formazione di una crosta dura, garantendo che il campione sia completamente asciutto in tutto il suo volume.

Accesso a Nanopori e Geometrie Complesse

L'essiccazione atmosferica spesso fatica a rimuovere i solventi intrappolati in strutture microscopiche. L'ambiente sottovuoto estrae efficacemente i solventi residui da nanopori profondi e geometrie complesse.

Questa capacità è essenziale per la preparazione di materiali core-shell o strutture porose che devono essere perfettamente asciutti prima di subire processi ad alta temperatura successivi come la calcinazione.

Comprendere i Compromessi

Complessità dell'Attrezzatura vs. Qualità del Campione

Sebbene l'essiccazione atmosferica sia meccanicamente più semplice, manca della precisione richiesta per i materiali avanzati. Il compromesso per i risultati superiori di un forno sottovuoto è la necessità di un sistema sigillato in grado di mantenere una pressione negativa costante.

Il Rischio di Essiccazione Atmosferica Irregolare

Tentare di disidratare sospensioni o materiali rivestiti (come gli anodi delle batterie) in un forno atmosferico porta spesso a crepe o distribuzione irregolare del legante.

L'essiccazione sottovuoto evita questo problema controllando la velocità di volatilizzazione. Garantisce che i leganti rimangano distribuiti uniformemente tra i materiali attivi, il che è direttamente correlato alla stabilità meccanica del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se l'essiccazione sottovuoto è necessaria per la tua specifica applicazione, considera le proprietà fisiche del tuo campione.

- Se il tuo obiettivo principale è preservare composti sensibili al calore: L'essiccazione sottovuoto è obbligatoria per prevenire la decomposizione e l'ossidazione mantenendo basse le temperature di processo.

- Se il tuo obiettivo principale è asciugare strutture porose o complesse: L'ambiente sottovuoto è necessario per estrarre solventi residui dai nanopori che il calore atmosferico non può raggiungere.

- Se il tuo obiettivo principale è l'integrità di rivestimenti o sospensioni: Utilizza l'essiccazione sottovuoto per prevenire crepe superficiali e garantire una distribuzione uniforme dei componenti interni.

Padroneggiare l'essiccazione sottovuoto ti permette di separare la temperatura dall'evaporazione, dandoti il pieno controllo sul processo di disidratazione.

Tabella Riassuntiva:

| Caratteristica | Forno a Vuoto | Essiccazione Atmosferica |

|---|---|---|

| Stress Termico | Basso (protegge materiali sensibili al calore) | Alto (rischio di decomposizione termica) |

| Punto di Ebollizione | Ridotto tramite pressione negativa | Standard (richiede più calore) |

| Rischio di Ossidazione | Minimo (ambiente privo di ossigeno) | Alto (esposizione all'aria ad alto calore) |

| Uniformità di Essiccazione | Alta (previene indurimento superficiale/crepe) | Bassa (rischio di formazione di croste) |

| Rimozione Umidità Profonda | Eccellente per nanopori/forme complesse | Limitata per strutture interne |

Eleva la Stabilità dei Tuoi Materiali con KINTEK

Non compromettere l'integrità dei tuoi campioni chimici sensibili al calore. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di essiccazione sottovuoto ad alte prestazioni e forni da laboratorio personalizzabili ad alta temperatura (Muffola, Tubo, Rotativo, CVD) progettati per le tue esigenze di ricerca uniche. Le nostre attrezzature di precisione garantiscono la completa rimozione del solvente prevenendo l'ossidazione e i danni strutturali.

Pronto a ottimizzare il tuo processo di disidratazione? Contatta KINTEK oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Xiaoyan Xiong, Tao Jin. Ta/Organo‐In Nanomaterials for Low‐Power or Room Temperature Triethylamine Response. DOI: 10.1002/slct.202405960

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come contribuisce una piastra riscaldante con agitatore magnetico alla sintesi sol-gel? Guida esperta per il successo dei film sottili precursori

- Come influiscono gli stati superficiali sulla morfologia dei cristalli di carbonato di litio? Controllo della nucleazione per una forma di particella superiore

- Quali sono i requisiti delle attrezzature per forni ad alta temperatura durante la sintesi di biochar magnetico? Trova le specifiche chiave.

- Come un'autoclave ad alta pressione con rivestimento in PTFE facilita la sintesi GLC? Garantire purezza e sicurezza

- Qual è la funzione principale di una glove box inerte ad alta purezza? Garantire il successo nei sistemi di sali fusi LiF-BeF2

- Quali sono le considerazioni chiave nella scelta di un forno continuo? Ottimizza la tua produzione ad alto volume

- Quali condizioni fornisce un'autoclave per la sintesi idrotermale di MoS2? Ottenere una crescita ottimale di nanofogli di MoS2

- Perché il controllo preciso della temperatura è essenziale per la solidificazione delle leghe di alluminio? Sblocca una resistenza superiore del materiale