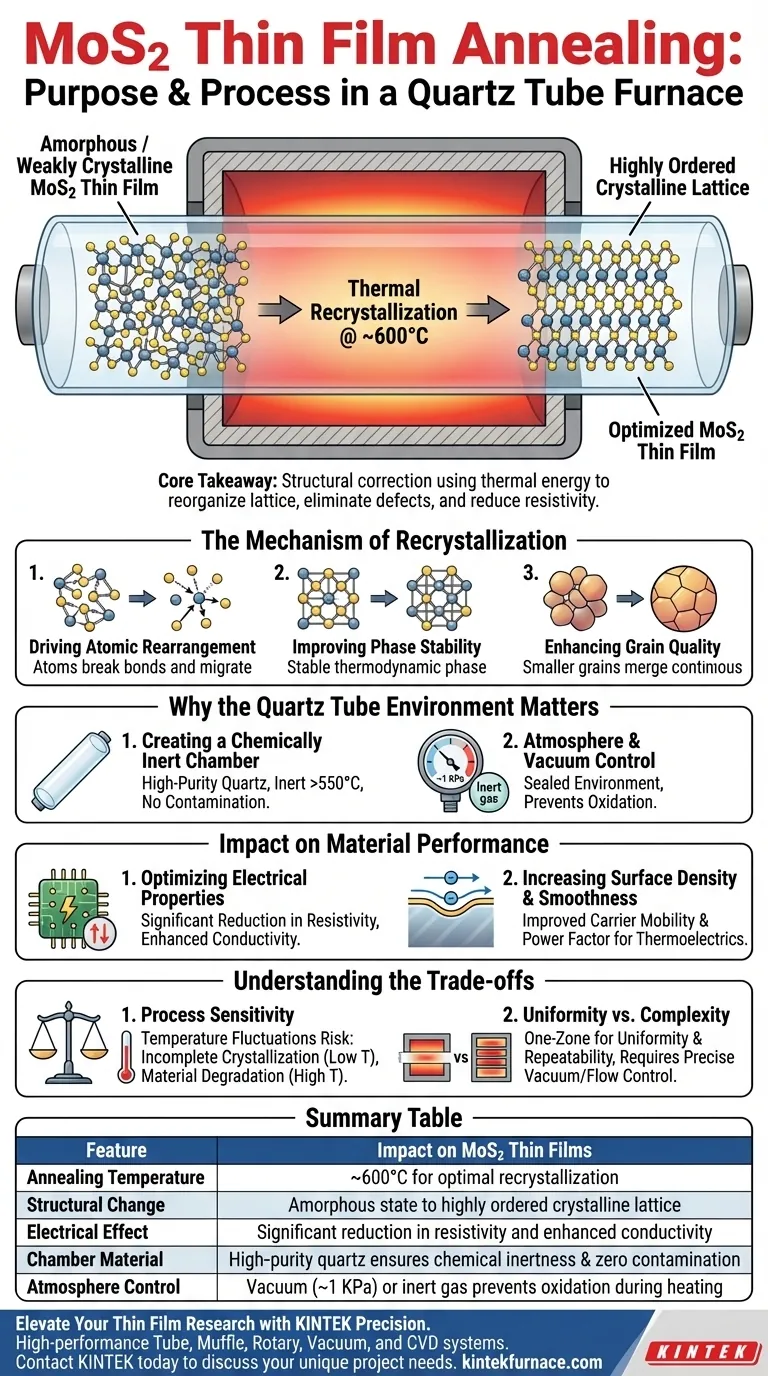

Lo scopo principale dell'utilizzo di un forno a tubo di quarzo per la ricottura di film sottili di disolfuro di molibdeno (MoS2) è facilitare la ricristallizzazione termica all'interno di un ambiente controllato ad alta temperatura.

Sottoponendo il materiale a temperature intorno ai 600°C, il forno trasforma il film sottile da uno stato amorfo o debolmente cristallino in una struttura altamente ordinata. Questo processo consente il riarrangiamento atomico, essenziale per stabilizzare la fase del materiale e ottimizzarne significativamente le proprietà elettriche.

Concetto chiave La ricottura di MoS2 in un forno a tubo di quarzo agisce come un meccanismo di correzione strutturale; utilizza l'energia termica per riorganizzare il reticolo atomico, eliminando così i difetti e riducendo la resistività per sbloccare il pieno potenziale elettronico del materiale.

Il meccanismo di ricristallizzazione

Guidare il riarrangiamento atomico

L'obiettivo fondamentale di questo processo di ricottura è fornire sufficiente energia termica per rompere i legami di uno stato disordinato.

A circa 600°C, gli atomi di molibdeno e zolfo acquisiscono energia sufficiente per migrare e riallinearsi. Questo trasforma il film da una struttura caotica e amorfa in un reticolo cristallino coerente.

Migliorare la stabilità di fase

Mentre gli atomi si riallineano, il materiale raggiunge una fase più stabile termodinamicamente.

Questa stabilità è fondamentale per garantire che le proprietà fisiche del film di MoS2 rimangano costanti nel tempo e in condizioni operative.

Migliorare la qualità dei grani

Il trattamento termico favorisce la crescita dei grani, unendo grani più piccoli e frammentati in strutture più grandi e continue.

Questa riduzione dei bordi dei grani minimizza la diffusione dei portatori di carica, un fattore primario nel migliorare le prestazioni complessive del materiale.

Perché l'ambiente del tubo di quarzo è importante

Creazione di una camera chimicamente inerte

Un tubo di quarzo ad alta purezza funge da camera di reazione principale perché è chimicamente inerte.

Resiste a temperature superiori a 550°C senza reagire con il vapore di zolfo o lo strato di molibdeno. Ciò impedisce che le impurità dalle pareti della camera contaminino il delicato film sottile durante la lavorazione.

Controllo dell'atmosfera e del vuoto

Il forno a tubo consente il mantenimento di un livello di vuoto specifico (tipicamente intorno a 1 KPa) o un flusso di gas inerte.

Questo ambiente sigillato esclude l'ossigeno atmosferico, vitale poiché l'ossigeno può degradare il film durante la fase di alta temperatura. La tenuta sicura garantisce che la reazione di solforazione avvenga senza interferenze ossidative.

Impatto sulle prestazioni del materiale

Ottimizzazione delle proprietà elettriche

Il risultato più tangibile del riarrangiamento atomico è una significativa riduzione della resistività.

Organizzando il reticolo e rimuovendo i difetti strutturali, il processo di ricottura crea un percorso più efficiente per il flusso di elettroni. Ciò migliora direttamente la conduttività elettrica del film di MoS2.

Aumento della densità superficiale e della levigatezza

La lavorazione termica elimina le microstrutture irregolari sulla superficie del film.

Mentre il film viene ricotto, diventa più denso e liscio. Questa evoluzione microscopica migliora la mobilità dei portatori e il fattore di potenza, componenti chiave per le applicazioni termoelettriche.

Comprendere i compromessi

Sensibilità del processo

Sebbene la ricottura migliori la qualità, il processo è altamente sensibile alle fluttuazioni di temperatura. Deviare dall'intervallo ottimale di 600°C può portare a una cristallizzazione incompleta (se troppo bassa) o a un degrado del materiale (se troppo alta).

Uniformità vs. Complessità

L'utilizzo di un forno a tubo a zona singola fornisce generalmente un'uniformità e una ripetibilità superiori per MoS2 rispetto alle configurazioni a zone multiple.

Tuttavia, ottenere questa uniformità richiede un'ottimizzazione precisa delle condizioni di processo. Un controllo inadeguato della pressione del vuoto o del flusso di gas può causare una solforazione non uniforme su film di grandi dimensioni.

Fare la scelta giusta per il tuo progetto

La configurazione specifica del tuo processo di ricottura dovrebbe dipendere dall'applicazione finale del film di MoS2.

- Se il tuo obiettivo principale è la conduttività elettrica: Dai priorità alla stabilità della temperatura di 600°C per massimizzare la ricristallizzazione e minimizzare la resistività.

- Se il tuo obiettivo principale è l'uniformità su larga area: Utilizza una configurazione del forno a zona singola per garantire una solforazione e una qualità del film coerenti su tutto il substrato.

- Se il tuo obiettivo principale sono le prestazioni termoelettriche: Concentrati su tempi di ricottura prolungati per massimizzare la crescita dei grani e la levigatezza della superficie per una migliore mobilità dei portatori.

Il successo nella ricottura di MoS2 non dipende solo dal raggiungimento di alte temperature, ma dal mantenimento di un ambiente incontaminato e privo di ossigeno che consenta al materiale di ricostruirsi a livello atomico.

Tabella riassuntiva:

| Caratteristica | Impatto sui film sottili di MoS2 |

|---|---|

| Temperatura di ricottura | ~600°C per una ricristallizzazione ottimale |

| Cambiamento strutturale | Stato amorfo a reticolo cristallino altamente ordinato |

| Effetto elettrico | Significativa riduzione della resistività e aumento della conduttività |

| Materiale della camera | Il quarzo ad alta purezza garantisce inerzia chimica e zero contaminazione |

| Controllo dell'atmosfera | Vuoto (~1 KPa) o gas inerte previene l'ossidazione durante il riscaldamento |

Eleva la tua ricerca sui film sottili con la precisione KINTEK

Ottenere la struttura cristallina perfetta nei film sottili di MoS2 richiede un controllo assoluto su temperatura e atmosfera. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni a tubo, muffola, rotativi, sottovuoto e CVD progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Sia che tu abbia bisogno di un forno a tubo a zona singola per un'uniformità superiore o di un sistema sottovuoto personalizzato per processi di solforazione sensibili, i nostri forni da laboratorio ad alta temperatura forniscono la stabilità e la purezza che la tua ricerca merita.

Pronto a ottimizzare il tuo processo di ricottura? Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche!

Guida Visiva

Riferimenti

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione di un forno tubolare durante la sintesi del carburo di molibdeno? Catalizzatore Master Carbonizzazione

- Perché è necessaria la sigillatura sottovuoto in un tubo di quarzo ad alta purezza per Ag2S1-xTex? Proteggi la sintesi dei tuoi semiconduttori

- Quali vantaggi strutturali offrono i forni a tubo sottovuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- Quali caratteristiche di sicurezza sono tipicamente incluse nei forni a tubi sottovuoto? Protezione essenziale per laboratori ad alta temperatura

- In che modo un forno tubolare ad alta temperatura contribuisce all'elaborazione post-deposizione dei film sottili di Ge:ZnO?

- Qual è la funzione di un forno tubolare nella solforazione del Cu2SnS3? Padronanza della trasformazione di fase dei semiconduttori

- Perché viene utilizzata una miscela di gas idrogeno e argon durante la fase di ricottura in un forno tubolare ad alta temperatura?

- Perché è necessario il controllo ambientale in un forno tubolare ad alta temperatura durante la sintesi di NVP/C? Chiave del Successo