La funzione principale di un forno essiccatore a convezione forzata da banco è quella di facilitare in modo efficiente l'evaporazione del solvente delle sospensioni di titanato di bario immediatamente dopo il processo di mulinatura. Utilizzando la circolazione a convezione forzata, questa apparecchiatura ottiene un'essiccazione rapida a basse temperature controllate, garantendo che il passaggio da sospensione umida a polvere secca avvenga senza compromettere la struttura fisica del materiale.

Mentre il meccanismo immediato è la disidratazione, il risultato critico è la conservazione della morfologia della polvere. Questo metodo è specificamente impiegato per minimizzare l'agglomerazione delle particelle, garantendo che il materiale finale possieda la densità apparente e le caratteristiche di scorrimento richieste per la produzione di ceramiche di alta qualità.

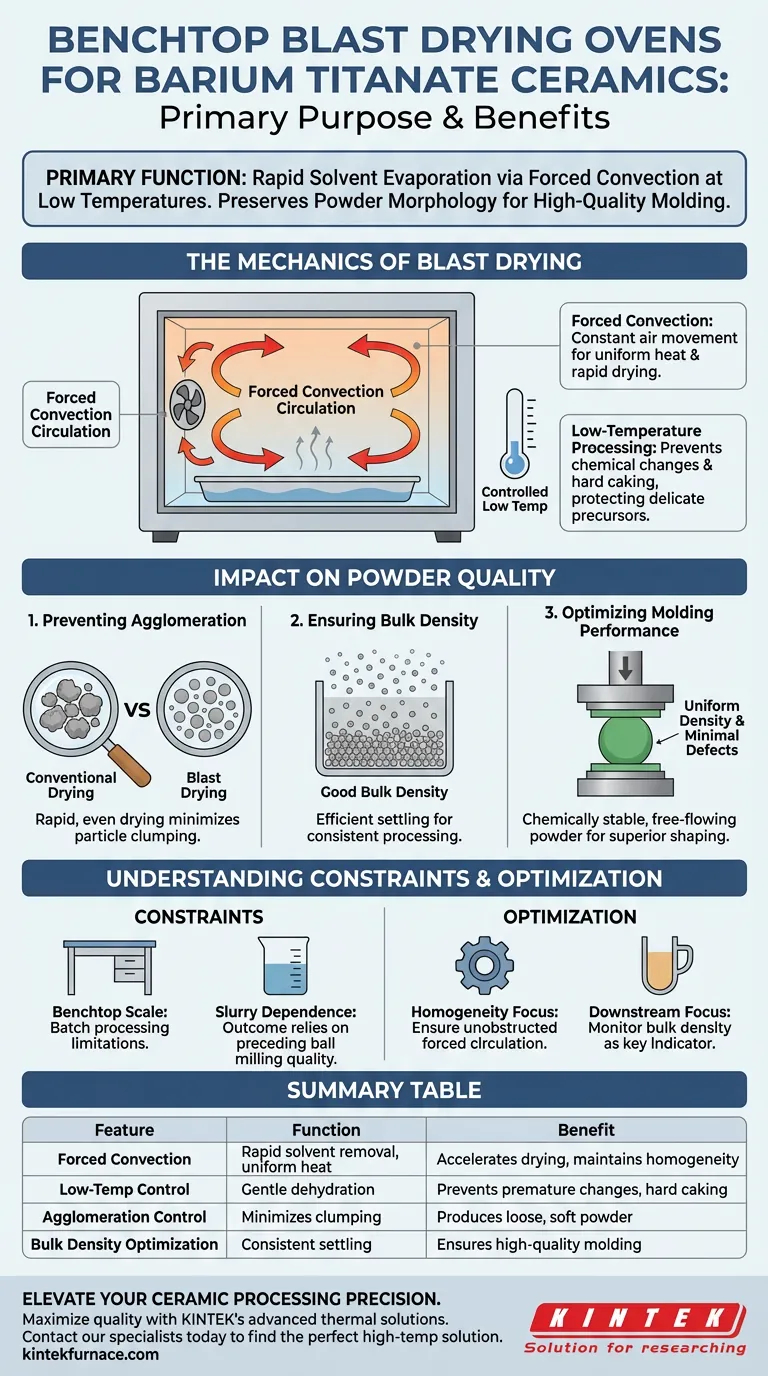

La meccanica dell'essiccazione a convezione forzata

Circolazione a convezione forzata

Il vantaggio principale di questa apparecchiatura risiede nel suo sistema di circolazione dell'aria. A differenza dei forni statici che si basano sul trasferimento di calore passivo, un forno essiccatore a convezione forzata utilizza la convezione forzata per far circolare aria riscaldata all'interno della camera.

Questo movimento costante assicura una distribuzione uniforme della temperatura. Trasporta rapidamente il vapore del solvente evaporato, accelerando significativamente la velocità di essiccazione rispetto ai metodi convenzionali.

Processo a bassa temperatura

Il processo è progettato per funzionare a basse temperature nonostante la rapida velocità di essiccazione. Mantenere un profilo termico più basso è essenziale per i precursori ceramici delicati.

Il calore elevato può indurre cambiamenti chimici prematuri o un indurimento eccessivo. Mantenendo la temperatura moderata, il forno rimuove il solvente lasciando intatta la composizione chimica del titanato di bario.

Impatto sulla qualità della polvere

Prevenzione dell'agglomerazione

Una delle sfide più persistenti nella preparazione delle ceramiche è la tendenza delle polveri ad agglomerarsi durante l'essiccazione. Una significativa agglomerazione crea agglomerati duri difficili da rompere in seguito.

Il forno essiccatore a convezione forzata affronta questo problema essiccando la sospensione in modo rapido e uniforme. Questa rapida rimozione del solvente impedisce la formazione di forti ponti interparticellari, risultando in una polvere più sciolta e morbida.

Garanzia della densità apparente

Lo stato fisico della polvere essiccata determina quanto bene si compatta. Il riferimento stabilisce che questo metodo di essiccazione garantisce una buona densità apparente.

Una corretta densità apparente è una metrica critica. Implica che le particelle di polvere si depositano in modo efficiente, il che è un prerequisito per la coerenza nelle successive fasi di lavorazione.

Ottimizzazione delle prestazioni di stampaggio

L'obiettivo finale della fase di essiccazione è preparare il materiale per la formatura. L'output del forno essiccatore a convezione forzata è specificamente notato per avere prestazioni di stampaggio ottimali.

Poiché la polvere è chimicamente stabile e priva di agglomerati duri, può essere pressata o formata in corpi verdi con densità uniforme e difetti minimi.

Comprensione dei vincoli

Scala e produttività

La classificazione specifica di questa apparecchiatura come unità "da banco" implica una limitazione riguardo al volume di produzione. Sebbene altamente efficace per la preparazione su scala di laboratorio o in piccoli lotti, opera su un modello di elaborazione a lotti piuttosto che su un flusso continuo.

Dipendenza dalla consistenza della sospensione

Mentre il forno gestisce l'evaporazione, la qualità della polvere secca finale dipende ancora pesantemente dalla fase di mulinatura precedente. Il forno può preservare la dispersione ottenuta durante la mulinatura, ma non può correggere una sospensione che è stata mal miscelata o stabilizzata in precedenza.

Ottimizzazione della preparazione della ceramica

Per ottenere il massimo da un forno essiccatore a convezione forzata da banco, allinea il suo utilizzo con i tuoi specifici obiettivi di processo.

- Se il tuo obiettivo principale è l'omogeneità della polvere: Assicurati che la circolazione forzata sia attiva e non ostruita per evitare "punti morti" in cui un'essiccazione non uniforme potrebbe portare ad agglomerazione localizzata.

- Se il tuo obiettivo principale è la lavorazione a valle: Monitora attentamente la densità apparente dell'output essiccato, poiché questo è il tuo miglior indicatore di come la polvere si comporterà durante la fase di stampaggio.

Controllando la velocità di evaporazione e la temperatura, trasformi una semplice fase di essiccazione in una misura critica di controllo della qualità per le tue ceramiche di titanato di bario.

Tabella riassuntiva:

| Caratteristica | Funzione nella preparazione del titanato di bario | Beneficio per il materiale finale |

|---|---|---|

| Convezione forzata | Rapida rimozione del solvente e calore uniforme | Accelera l'essiccazione mantenendo l'omogeneità |

| Controllo a bassa temperatura | Disidratazione delicata della sospensione | Previene cambiamenti chimici prematuri e indurimento |

| Controllo dell'agglomerazione | Minimizza l'agglomerazione delle particelle | Produce polvere sciolta e morbida per una migliore dispersione |

| Ottimizzazione della densità apparente | Deposito uniforme delle particelle | Garantisce prestazioni di stampaggio e formatura di alta qualità |

Migliora la precisione della tua lavorazione ceramica

Massimizza la qualità del tuo materiale con le soluzioni termiche avanzate di KINTEK. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre un'ampia gamma di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, insieme a forni ad alta temperatura da laboratorio specializzati, su misura per un'essiccazione e sinterizzazione precise. Sia che tu stia ottimizzando la morfologia del titanato di bario o aumentando la produzione, i nostri sistemi personalizzabili offrono l'uniformità e il controllo richiesti dalla tua ricerca.

Pronto a perfezionare il tuo flusso di lavoro di laboratorio? Contatta i nostri specialisti oggi stesso per trovare la soluzione ad alta temperatura perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati nella costruzione di una pompa a vuoto a circolazione d'acqua? Componenti chiave per la durabilità

- Qual è lo scopo dell'utilizzo di provette sottovuoto specializzate per il campionamento? Garantire l'integrità chimica dello Stirring KR

- Quali ruoli svolgono il crogiolo e il coperchio in grafite ad alta purezza nella crescita di AlN PVT? Ottimizza la tua produzione di cristalli

- Qual è il ruolo chiave di un filtro per vuoto in un sistema di distillazione sotto vuoto di magnesio di scarto? Proteggere le tue pompe da danni catastrofici

- Quali sono i vantaggi dell'utilizzo di un termografo a infrarossi rispetto ai termocoppi tradizionali nella sinterizzazione flash al plasma (PFS)?

- Quali sono le caratteristiche chiave della pompa per vuoto multifunzione ad acqua circolante? Scopri soluzioni da laboratorio pulite e prive di olio

- È possibile personalizzare i forni da laboratorio ad alta temperatura? Ingegneria personalizzata per esigenze di ricerca uniche

- Perché l'uso di gruppi di pompe per vuoto spinto è fondamentale per il pre-trattamento della camera catalitica fototermica?