La termografia a infrarossi offre un vantaggio decisivo nella sinterizzazione flash al plasma (PFS) eliminando il contatto fisico che compromette i metodi di misurazione tradizionali. A differenza dei termocoppi, un termografo a infrarossi offre la velocità di risposta rapida necessaria per acquisire dati in tempo reale senza interferire con la distribuzione del campo elettrico sensibile richiesta per il processo di sinterizzazione.

La sfida principale nella PFS è misurare la temperatura senza alterare la fisica del processo. La termografia a infrarossi risolve questo problema consentendo un'osservazione non invasiva e in tempo reale dei gradienti di temperatura, garantendo l'accuratezza dei dati dalla scarica al plasma iniziale fino alla fase finale del flash.

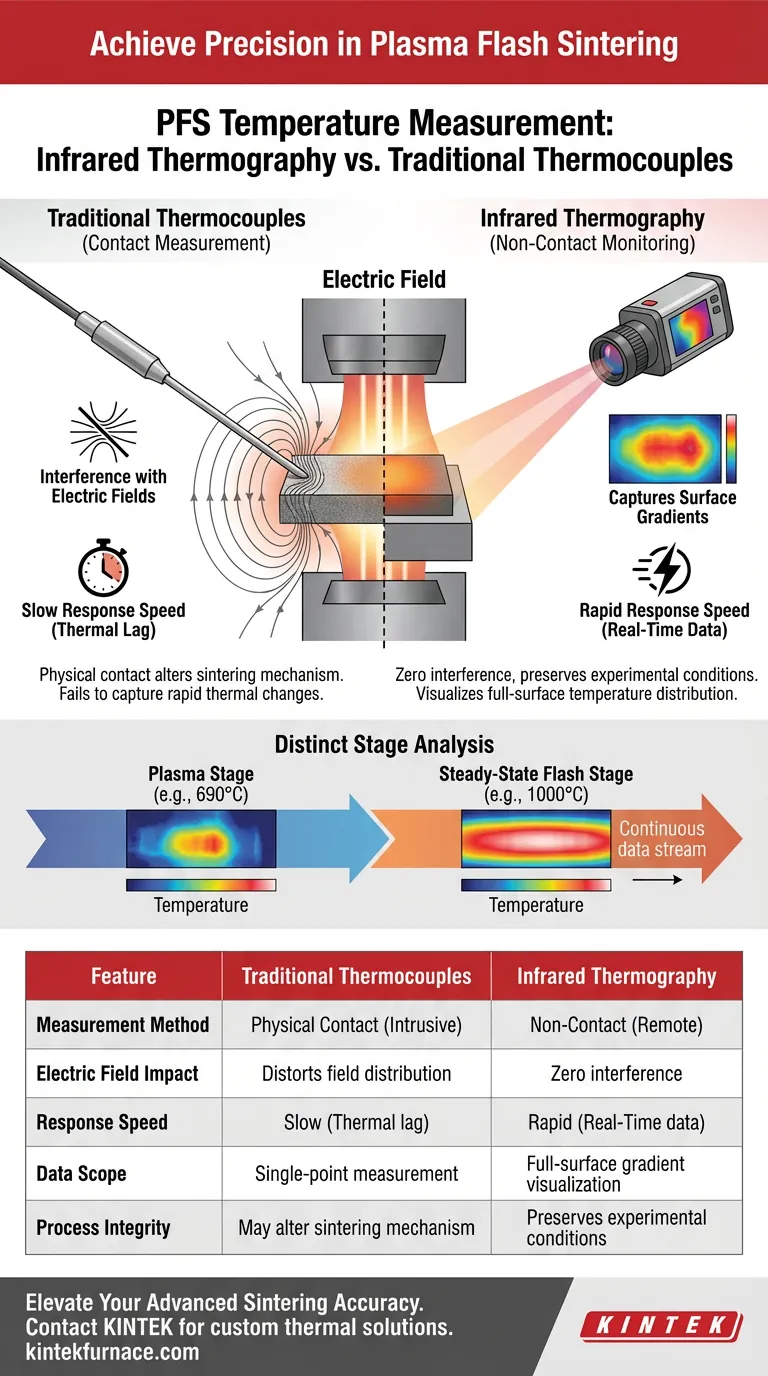

I Limiti della Misurazione a Contatto

Per comprendere il valore della termografia a infrarossi, è necessario prima riconoscere perché i metodi tradizionali falliscono in questo ambiente specifico.

Interferenza con i Campi Elettrici

La sinterizzazione flash al plasma si basa pesantemente su una scarica elettrica precisa. I termocoppi a contatto tradizionali sono intrusivi. Toccando fisicamente il campione, possono interferire con la distribuzione del campo elettrico, alterando potenzialmente il meccanismo di sinterizzazione stesso.

Incapacità di Tracciare le Velocità di Riscaldamento

La PFS è caratterizzata da velocità di riscaldamento estremamente elevate. I termocoppi spesso mancano della velocità di risposta richiesta per tenere il passo con questi rapidi cambiamenti termici. Questo ritardo si traduce in dati che non riflettono lo stato istantaneo e reale del materiale.

Il Vantaggio Strategico della Termografia a Infrarossi

Il passaggio a un termografo a infrarossi consente una comprensione più approfondita dei meccanismi termici in gioco durante la PFS.

Monitoraggio in Tempo Reale Senza Contatto

Il vantaggio principale è la capacità di monitorare il processo da remoto. Questo approccio senza contatto garantisce che il campo elettrico rimanga indisturbato, mantenendo l'integrità delle condizioni sperimentali.

Acquisizione dei Gradienti Superficiali

A differenza di un termocoppia, che misura un singolo punto, un termografo a infrarossi acquisisce l'intera superficie. Visualizza con precisione i gradienti di distribuzione della temperatura, rivelando come il calore si propaga attraverso la geometria del campione.

Analisi delle Fasi Distinte

Lo strumento è abbastanza sensibile da distinguere tra le fasi critiche del processo. Acquisisce accuratamente dati termici durante la fase al plasma (ad es. 690°C) e la successiva fase di flash a stato stazionario (ad es. 1000°C), fornendo una cronologia termica completa.

Errori Comuni da Evitare

Quando si selezionano gli strumenti per la PFS, comprendere i rischi dello strumento sbagliato è importante quanto conoscere i vantaggi di quello giusto.

L'Illusione dell'Accuratezza del Contatto

È un errore comune presumere che un sensore fisico sia sempre più accurato. In un ambiente elettricamente attivo come la PFS, il contatto fisico crea distorsioni. Fare affidamento sui termocoppi qui non produce solo dati lenti; produce dati da un processo che è stato fondamentalmente alterato dalla presenza del sensore.

Ignorare la Latenza di Risposta

Non sottovalutare la velocità dell'evento "flash". L'uso di sensori con elevata massa termica o tempi di risposta lenti smusserà i picchi dei dati. Ciò fa sì che vengano persi i picchi transitori critici che definiscono il fenomeno della sinterizzazione flash.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra gli strumenti di misurazione definisce la qualità della tua comprensione del processo.

- Se il tuo obiettivo principale è l'integrità del processo: Scegli la termografia a infrarossi per evitare di interferire con la distribuzione del campo elettrico essenziale per la sinterizzazione.

- Se il tuo obiettivo principale è l'analisi dei meccanismi termici: Utilizza la termografia a infrarossi per visualizzare i gradienti superficiali in tempo reale e le fasi di riscaldamento distinte.

Adottando il monitoraggio senza contatto, si passa dalla stima del processo alla visualizzazione accurata della fisica termica della sinterizzazione flash al plasma.

Tabella Riassuntiva:

| Caratteristica | Termocoppi Tradizionali | Termografia a Infrarossi |

|---|---|---|

| Metodo di Misurazione | Contatto Fisico (Intrusivo) | Senza Contatto (Remoto) |

| Impatto sul Campo Elettrico | Distorsione della distribuzione del campo | Nessuna interferenza |

| Velocità di Risposta | Lenta (Ritardo termico) | Rapida (Dati in tempo reale) |

| Ambito dei Dati | Misurazione a punto singolo | Visualizzazione del gradiente su tutta la superficie |

| Integrità del Processo | Può alterare il meccanismo di sinterizzazione | Preserva le condizioni sperimentali |

Migliora la Tua Precisione nella Sinterizzazione Avanzata con KINTEK

La precisione è la spina dorsale della scienza dei materiali di successo. KINTEK fornisce le soluzioni termiche ad alte prestazioni di cui hai bisogno per padroneggiare processi complessi come la sinterizzazione flash al plasma.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura da laboratorio, tutti completamente personalizzabili in base alle tue specifiche di ricerca uniche. Non lasciare che l'interferenza della misurazione o le limitazioni delle apparecchiature compromettano i tuoi dati.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e vedere come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Riferimenti

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- In che modo il design di una scatola di grafite ottimizza la solforazione dei film sottili di Sb? Punti chiave per l'uniformità del film

- Come funziona una scatola di reazione sigillata in grafite ad alta purezza? Ottimizzare la selenizzazione di film sottili di Sb-Ge

- Quali sono le funzioni degli stampi in grafite ad alta purezza e ad alta resistenza nella SPS? Ottimizzare la sinterizzazione di ceramiche Al2O3-TiC

- Quali sono le funzioni di uno stampo in grafite ad alta purezza durante il processo SPS? Oltre a contenere la polvere

- Quali considerazioni tecniche giustificano l'uso di crogioli di allumina ad alta purezza per la riduzione di metalli assistita da microonde?

- Perché viene utilizzata una pompa per vuoto nella ricerca riguardante la reazione del magnesio con anidride carbonica e azoto? Garantire l'integrità dei dati

- Quali applicazioni avanzate di lavorazione dei materiali utilizzano i forni a crogiolo di grafite? Sblocca la precisione nella sintesi di nanomateriali e altro ancora

- Quali considerazioni tecniche si applicano all'uso di una piastra riscaldante da laboratorio di precisione? Sintesi di K2Ca3(ReO4)8·4H2O