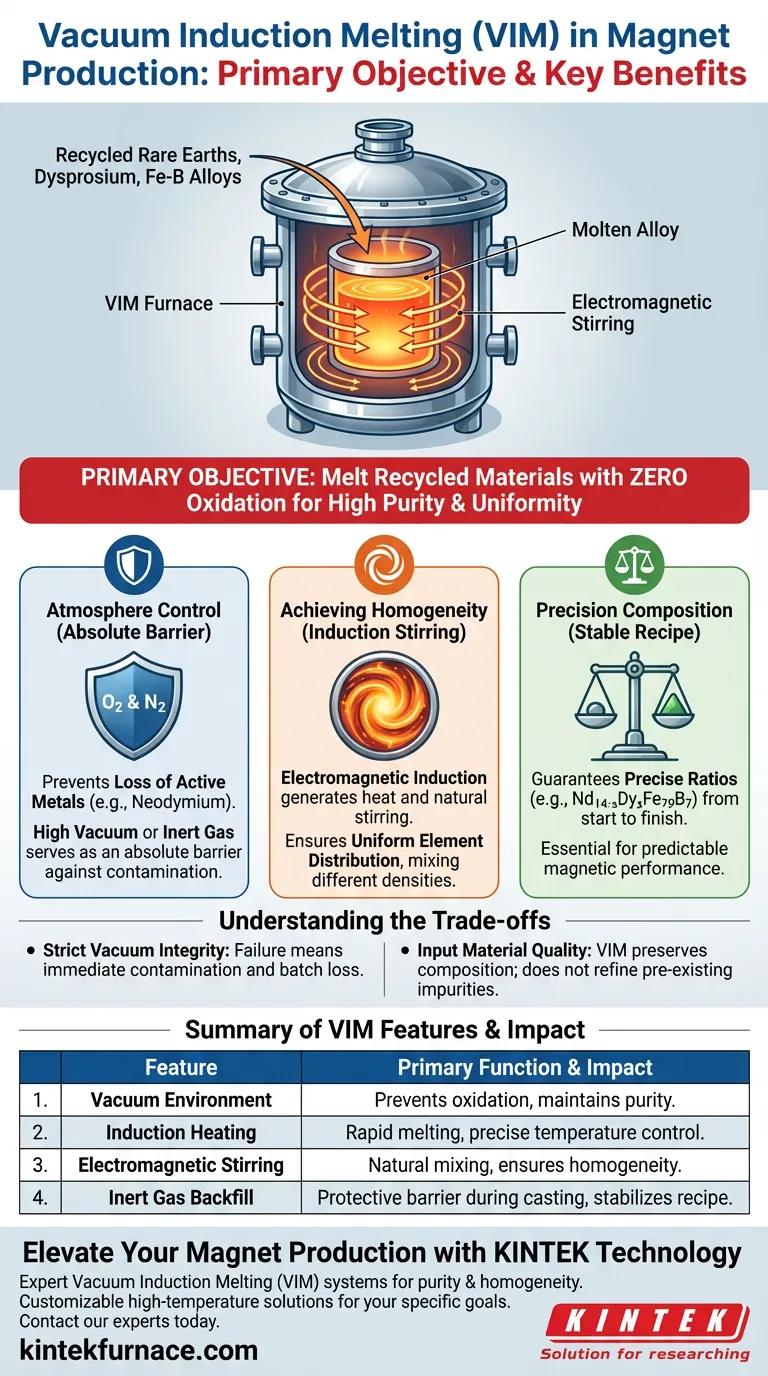

L'obiettivo primario dell'utilizzo di un forno a induzione sotto vuoto (VIM) in questa fase è fondere concentrati di terre rare riciclati, disprosio supplementare e leghe ferro-boro utilizzando l'induzione elettromagnetica all'interno di un ambiente protettivo sotto vuoto. Questo processo è specificamente progettato per prevenire l'ossidazione di metalli altamente reattivi come il neodimio, garantendo che la lega finale mantenga una rigorosa uniformità chimica e un'elevata purezza.

Eliminando il contatto atmosferico durante il processo di fusione, il forno VIM agisce come una barriera assoluta contro l'ossidazione per gli elementi delle terre rare reattivi. Questa conservazione della purezza è il fattore decisivo per ottenere prestazioni magnetiche stabili nelle leghe riciclate.

Il ruolo critico del controllo dell'atmosfera

Prevenire la perdita di metalli attivi

La sfida principale nella produzione di magneti è l'elevata reattività degli elementi delle terre rare, in particolare del neodimio. Se esposti all'ossigeno durante la fase di fusione ad alta temperatura, questi metalli bruciano o si degradano efficacemente.

Garantire una barriera assoluta

Il forno VIM opera sotto un alto vuoto o un'atmosfera di gas inerte (come l'argon). Questo ambiente funge da barriera assoluta, impedendo all'ossigeno e all'azoto di contaminare la fusione e alterare la composizione chimica desiderata.

Ottenere l'omogeneità attraverso l'induzione

Il meccanismo di agitazione elettromagnetica

Oltre al semplice riscaldamento, il forno VIM utilizza l'induzione elettromagnetica per generare calore. Un sottoprodotto chiave di questo metodo è un effetto di agitazione naturale all'interno del metallo fuso.

Distribuzione uniforme degli elementi

Questa azione di agitazione è fondamentale per mescolare materiali con densità diverse, come il disprosio pesante e le leghe ferro-boro più leggere. Garantisce che gli elementi siano distribuiti uniformemente in tutto il lingotto, creando una base chimica coerente per il magnete.

Precisione nella composizione della lega

Stabilizzare la ricetta chimica

La fase di ricottura coinvolge spesso formule complesse, come Nd₁₄₋ₓDyₓFe₇₉B₇. Il processo VIM garantisce che il rapporto tra questi elementi rimanga preciso dall'inizio della fusione alla colata finale.

Coerenza per l'elaborazione a valle

Garantendo la purezza e l'uniformità della lega in questa fase, il forno VIM stabilisce una base di alta qualità. Questa coerenza è necessaria per risultati prevedibili nelle successive elaborazioni termiche e nelle valutazioni delle prestazioni magnetiche.

Comprendere i compromessi

La necessità di una rigorosa integrità del vuoto

Il processo VIM è inflessibile per quanto riguarda l'integrità dell'attrezzatura. Poiché l'obiettivo principale è la prevenzione dell'ossidazione, qualsiasi guasto nella tenuta del vuoto o nel sistema di riempimento di gas inerte può causare una contaminazione immediata e la perdita dell'intero lotto di costosi materiali delle terre rare.

Dipendenza dalla qualità del materiale in ingresso

Sebbene il VIM sia eccellente nel preservare la composizione dei materiali in ingresso, è principalmente uno strumento di fusione e miscelazione, non uno strumento di raffinazione per rimuovere tutti i tipi di impurità preesistenti. La qualità del lingotto finale dipende ancora fortemente dalla purezza dei concentrati riciclati e delle spugne grezze introdotte nel forno.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del processo VIM nella tua linea di produzione, considera i seguenti obiettivi specifici:

- Se il tuo obiettivo principale è la purezza chimica: Dai priorità al livello di vuoto e all'integrità del tasso di perdita del forno per garantire zero ossidazione di neodimio e disprosio.

- Se il tuo obiettivo principale è l'omogeneità del materiale: Ottimizza la frequenza e la potenza del campo di induzione per massimizzare l'effetto di agitazione elettromagnetica per una distribuzione uniforme degli elementi.

Il forno VIM trasforma infine ingredienti grezzi volatili e riciclati in una lega stabile e ad alte prestazioni pronta per la produzione avanzata di magneti.

Tabella riassuntiva:

| Caratteristica | Funzione primaria nella produzione di magneti | Impatto sulla qualità della lega |

|---|---|---|

| Ambiente sotto vuoto | Previene l'ossidazione di elementi delle terre rare reattivi | Mantiene la purezza chimica e previene la perdita di materiale |

| Riscaldamento a induzione | Fusione rapida ed efficiente di concentrati riciclati | Controllo preciso della temperatura per ricette complesse |

| Agitazione elettromagnetica | Mescolamento naturale di elementi con densità diverse | Garantisce una distribuzione uniforme (omogeneità) di disprosio e ferro-boro |

| Riempimento con gas inerte | Fornisce una barriera protettiva durante la colata | Stabilizza la ricetta chimica contro la contaminazione atmosferica |

Migliora la tua produzione di magneti con la tecnologia KINTEK

La precisa composizione della lega è la pietra angolare della produzione di magneti ad alte prestazioni. KINTEK fornisce sistemi leader del settore di fusione a induzione sotto vuoto (VIM) progettati per proteggere i tuoi materiali volatili delle terre rare dall'ossidazione garantendo al contempo una perfetta omogeneità elementare.

Supportati da ricerca e sviluppo e produzione esperti, offriamo forni da laboratorio personalizzabili per vuoto, CVD e alta temperatura su misura per i tuoi specifici obiettivi di purezza chimica e distribuzione dei materiali. Non compromettere la qualità della tua lega: contatta oggi stesso i nostri esperti tecnici per scoprire come le nostre soluzioni di riscaldamento avanzate possono ottimizzare la tua linea di produzione.

Guida Visiva

Riferimenti

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il ruolo di un forno a induzione sottovuoto? Purezza essenziale per materiali amorfi nanocristallini

- In quali settori viene comunemente utilizzata la macchina per la fusione a induzione IGBT? Applicazioni chiave e vantaggi

- In che modo il riscaldamento a induzione contribuisce alla sostenibilità ambientale? Aumenta l'efficienza e riduce le emissioni

- Quale ruolo svolge un forno a induzione sottovuoto nella modifica dell'acciaio W18Cr4V? Migliorare la purezza della lega

- Quali settori utilizzano comunemente forni a induzione a vuoto o con atmosfera protettiva? Essenziali per l'aerospaziale, il medicale e altro ancora

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a fusione sotto vuoto? Preparazione superiore del vetro al quarzo

- Perché la fusione ripetuta è necessaria per la lega HEA AlCoCrFeNi2.1? Raggiungere l'uniformità chimica nelle leghe ad alta entropia

- Quali sono i principali vantaggi dell'utilizzo del riscaldamento a induzione nella produzione? Sblocca Velocità, Precisione ed Efficienza