Nel suo nucleo, la macchina per la fusione a induzione IGBT è una pietra angolare della metallurgia e della produzione moderna. È utilizzata più comunemente nei settori della lavorazione dei metalli, delle fonderie, dell'automotive e del riciclo. La sua adozione è guidata dalla sua eccezionale efficienza, velocità e dal controllo preciso che offre sul processo di fusione per una vasta gamma di metalli come acciaio, ferro, rame e alluminio.

Sebbene sia spesso associata alle fonderie su larga scala, il vero significato della fusione a induzione IGBT risiede nella sua combinazione di potenza e precisione. Questa tecnologia è la soluzione ideale per qualsiasi processo industriale che richieda un riscaldamento rapido, pulito e altamente controllabile di materiali conduttivi.

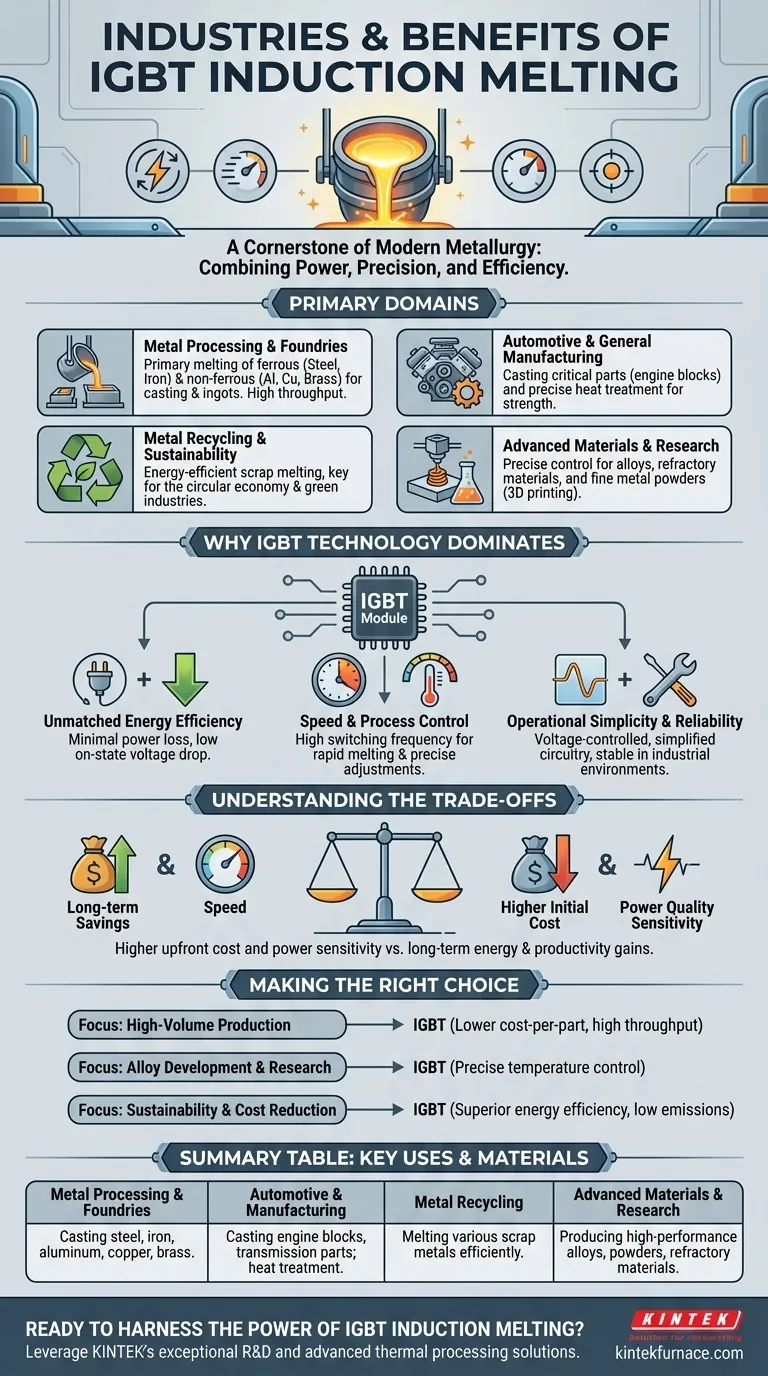

I Domini Principali della Fusione a Induzione IGBT

La versatilità della tecnologia a induzione IGBT le consente di servire diversi settori industriali critici, dalla lavorazione delle materie prime alla creazione di prodotti altamente specializzati.

Lavorazione dei Metalli e Fonderie

Questa è l'applicazione più comune. Le fonderie utilizzano queste macchine per la fusione primaria di metalli ferrosi (come ferro e acciaio) e metalli non ferrosi (come alluminio, rame e ottone).

L'obiettivo qui è produrre metallo fuso di alta qualità per la colata in pezzi, lingotti o altre forme semilavorate. La velocità dei sistemi IGBT consente una maggiore produttività e rendimento.

Automotive e Produzione Generale

L'industria automobilistica si affida alla fusione a induzione per la colata di blocchi motore, componenti della trasmissione e altre parti critiche.

Oltre alla fusione, la tecnologia sottostante viene utilizzata anche per il trattamento termico, un processo che migliora la resistenza, la durezza e la durabilità dei componenti metallici dopo che sono stati formati.

Riciclo dei Metalli e Sostenibilità

I forni a induzione IGBT sono molto efficaci nel fondere rottami metallici. Questo processo è molto più efficiente dal punto di vista energetico e più pulito rispetto ai tradizionali altiforni, rendendolo una tecnologia chiave nell'economia circolare.

Questa efficienza lo rende prezioso anche nelle industrie "verdi", come la produzione di silicio ad alta purezza per i pannelli solari, dove la riduzione al minimo del consumo energetico è cruciale.

Materiali Avanzati e Ricerca

Il controllo preciso della temperatura dei sistemi IGBT è essenziale per applicazioni specializzate. Ciò include la produzione di leghe ad alte prestazioni, la lavorazione di materiali refrattari che hanno punti di fusione estremamente elevati e la creazione di polveri metalliche fini per l'uso nella produzione additiva (stampa 3D).

Perché la Tecnologia IGBT Domina il Riscaldamento a Induzione

L'"IGBT" (Transistor Bipolare a Gate Isolato) è il cuore elettronico della macchina, e le sue caratteristiche sono la ragione principale della diffusione di questa tecnologia rispetto ai metodi più datati.

Efficienza Energetica Ineguagliabile

I moduli IGBT hanno una caduta di tensione in stato di conduzione molto bassa e una dissipazione di potenza minima. In termini pratici, ciò significa che meno energia elettrica viene sprecata come calore nel sistema di controllo e più di essa viene diretta nel metallo che si sta cercando di fondere.

Velocità e Controllo del Processo

Gli IGBT operano a una frequenza di commutazione elevata. Ciò consente al sistema di trasferire energia nel metallo molto rapidamente, con conseguenti tempi di fusione più rapidi rispetto al riscaldamento a resistenza o a fiamma. Questa alta frequenza consente anche aggiustamenti di temperatura estremamente precisi.

Semplicità Operativa e Affidabilità

Questi sistemi sono controllati in tensione, il che semplifica i circuiti di pilotaggio necessari. Sono anche noti per prestazioni stabili in un ampio intervallo di temperature operative e non richiedono componenti di supporto complessi come i circuiti di snubber, rendendoli più robusti per gli ambienti industriali.

Comprendere i Compromessi

Sebbene altamente vantaggiosa, la tecnologia a induzione IGBT non è priva di considerazioni. È necessaria una valutazione chiara prima di qualsiasi investimento.

Investimento di Capitale Iniziale

Il costo iniziale di un forno a induzione IGBT è tipicamente superiore a quello di tecnologie più semplici e datate come i forni a gas o a resistenza. I risparmi a lungo termine in termini di energia e produttività devono essere bilanciati rispetto a questa spesa iniziale.

Sensibilità alla Qualità dell'Alimentazione

Come per la maggior parte dell'elettronica di potenza avanzata, le prestazioni e la longevità di un sistema IGBT possono essere influenzate dalla qualità dell'alimentazione elettrica in ingresso. Le strutture potrebbero dover investire in apparecchiature di condizionamento dell'alimentazione per proteggere il forno da picchi di tensione o armoniche.

Manutenzione Specializzata

La riparazione di un sistema basato su IGBT richiede tecnici esperti in elettronica di potenza, che è un set di competenze diverso rispetto alla manutenzione meccanica o refrattaria tradizionale. Ciò può influire sui costi di manutenzione e sui tempi di inattività se personale qualificato non è prontamente disponibile.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questa tecnologia soddisfa le tue esigenze, considera il tuo obiettivo principale.

- Se la tua attenzione principale è la produzione ad alto volume: I tempi di fusione rapidi e l'efficienza energetica di un sistema IGBT forniranno un costo per pezzo inferiore e una maggiore produttività.

- Se la tua attenzione principale è lo sviluppo di leghe o la ricerca sui materiali: Il controllo preciso della temperatura offerto dalla tecnologia IGBT è imprescindibile per ottenere proprietà metallurgiche ripetibili e specifiche.

- Se la tua attenzione principale è la sostenibilità ambientale e la riduzione dei costi: La superiore efficienza energetica e le basse emissioni rendono la fusione a induzione IGBT una scelta vincente rispetto ai metodi basati sui combustibili fossili.

In definitiva, l'adozione della tecnologia a induzione IGBT consente a un'organizzazione di produrre materiali di qualità superiore con maggiore velocità, controllo ed efficienza.

Tabella Riassuntiva:

| Settore | Uso Principale | Metalli/Materiali Chiave |

|---|---|---|

| Lavorazione dei Metalli e Fonderie | Fusione primaria per la colata | Acciaio, Ferro, Alluminio, Rame, Ottone |

| Automotive e Produzione | Colata di componenti e trattamento termico | Blocchi motore, componenti della trasmissione |

| Riciclo dei Metalli | Fusione efficiente di rottami metallici | Vari rottami metallici |

| Materiali Avanzati e Ricerca | Produzione di leghe ad alte prestazioni e polveri | Materiali refrattari, polveri metalliche |

Pronto a sfruttare la potenza, la precisione e l'efficienza della fusione a induzione IGBT per la tua attività?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di trattamento termico. La nostra esperienza nella tecnologia dei forni ad alta temperatura, inclusi i sistemi a induzione avanzati, è completata da forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze uniche di produzione o ricerca.

Sia che tu operi nella lavorazione dei metalli, nell'automotive, nel riciclo o nello sviluppo di materiali avanzati, possiamo aiutarti a ottenere risultati superiori. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare la tua produttività e qualità.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori