In sintesi, il riscaldamento a induzione contribuisce alla sostenibilità ambientale essendo eccezionalmente efficiente dal punto di vista energetico, eliminando l'uso diretto di combustibili fossili e le relative emissioni, e riducendo drasticamente gli sprechi di materiale grazie alla sua applicazione di calore precisa e mirata. Questa combinazione non solo abbassa l'impronta di carbonio di un impianto, ma crea anche un ambiente di lavoro più pulito e sicuro.

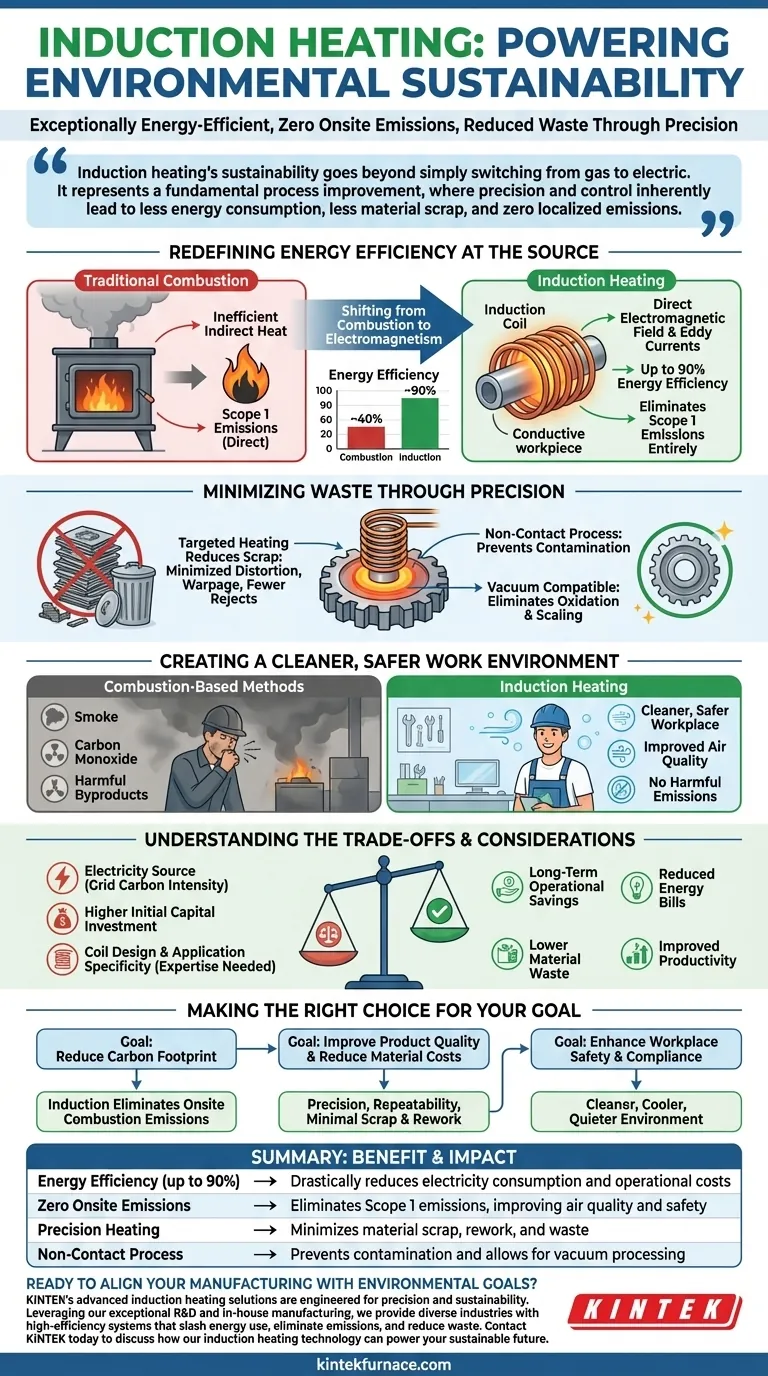

La sostenibilità del riscaldamento a induzione va oltre il semplice passaggio dal gas all'elettricità. Rappresenta un miglioramento fondamentale del processo, in cui precisione e controllo portano intrinsecamente a un minor consumo energetico, a meno scarti di materiale e a zero emissioni localizzate, allineando l'eccellenza operativa con la responsabilità ambientale.

Ridefinire l'Efficienza Energetica alla Fonte

Il principale vantaggio ambientale del riscaldamento a induzione deriva dal suo metodo fondamentalmente diverso di generazione del calore. Si allontana dalla combustione inefficiente verso un trasferimento di energia diretto e mirato.

Dal Passaggio dalla Combustione all'Elettromagnetismo

I forni tradizionali bruciano combustibili fossili per riscaldare un'intera camera, che poi trasferisce quel calore al materiale. Questo è un processo indiretto e dispendioso.

Il riscaldamento a induzione utilizza una corrente alternata in una bobina di rame per creare un campo elettromagnetico. Questo campo induce correnti parassite direttamente all'interno del pezzo conduttivo, generando calore istantaneamente e precisamente dove è necessario.

Raggiungere un'Elevata Conversione Energetica

Poiché il calore viene generato all'interno del pezzo stesso, pochissima energia viene dispersa nell'ambiente circostante. Questo processo può raggiungere un'efficienza energetica fino al 90%.

Ciò significa che una percentuale molto maggiore dell'elettricità prelevata dalla rete viene convertita in calore utile, riducendo drasticamente il consumo energetico complessivo rispetto alle alternative a gas.

L'Impatto sulle Impronte di Carbonio

Sostituendo la combustione di combustibili fossili in loco con elettricità ad alta efficienza, il riscaldamento a induzione elimina completamente le emissioni di Scope 1 (emissioni dirette).

Ciò riduce direttamente l'impronta di carbonio di un'azienda, semplifica la rendicontazione delle emissioni e fornisce un percorso chiaro verso il raggiungimento di obiettivi di neutralità carbonica e altre normative ambientali.

Ridurre al Minimo gli Sprechi Grazie alla Precisione

La sostenibilità riguarda anche la conservazione delle risorse. L'accuratezza del riscaldamento a induzione è un motore chiave dell'efficienza dei materiali, riducendo gli sprechi in più fasi della produzione.

Il Riscaldamento Mirato Riduce gli Scarti

Il processo è estremamente localizzato, riscaldando solo la porzione di materiale all'interno della bobina. Ciò impedisce che il calore indesiderato influenzi altre aree del pezzo.

Questa precisione minimizza la distorsione, l'incurvamento e altri difetti legati al calore, riducendo significativamente i tassi di scarto e la necessità di costose rilavorazioni. Meno pezzi scartati significano meno materiale, energia e manodopera sprecati.

Eliminare Contaminazione e Ossidazione

Il riscaldamento a induzione è un processo senza contatto. Il pezzo non tocca mai l'elemento riscaldante, il che previene la contaminazione.

Inoltre, il processo può essere eseguito in un vuoto, che elimina completamente l'ossidazione e la formazione di scaglie. Ciò si traduce in un prodotto finito di qualità superiore e previene la perdita di materiale che altrimenti verrebbe scartata.

Creare un Ambiente di Lavoro Più Pulito e Sicuro

Un'operazione sostenibile considera anche il benessere delle persone. Il riscaldamento a induzione crea un ambiente di lavoro significativamente migliore rispetto ai metodi basati sulla combustione.

Eliminazione dei Sottoprodotti Nocivi

I forni a combustione rilasciano fumo, monossido di carbonio e altri sottoprodotti nocivi nell'area di lavoro.

L'induzione non produce tali emissioni. È un processo pulito che rimuove i contaminanti atmosferici, migliorando direttamente la qualità dell'aria per tutto il personale dell'impianto.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente vantaggiosa, l'adozione del riscaldamento a induzione richiede una valutazione obiettiva del suo contesto e dei suoi limiti.

L'Origine della Tua Elettricità è Importante

Le credenziali "verdi" del riscaldamento a induzione sono direttamente legate all'intensità di carbonio della tua rete elettrica. Se la tua elettricità è generata principalmente da combustibili fossili come il carbone, stai spostando le emissioni dal tuo impianto alla centrale elettrica.

Tuttavia, l'alta efficienza dell'induzione fa sì che l'impronta di carbonio complessiva sia spesso ancora inferiore, e posiziona la tua operazione per diventare completamente a zero emissioni di carbonio man mano che la rete passa a fonti rinnovabili.

Maggiore Investimento di Capitale Iniziale

I sistemi di riscaldamento a induzione possono avere un costo iniziale più elevato rispetto alle tecnologie dei forni tradizionali. Questo investimento deve essere ponderato rispetto ai risparmi operativi a lungo termine derivanti dalla riduzione delle bollette energetiche, dalla minore perdita di materiale e dal miglioramento della produttività.

Progettazione della Bobina e Specificità dell'Applicazione

L'induzione non è una soluzione universale "plug-and-play". La bobina a induzione deve essere attentamente progettata e abbinata alla geometria del pezzo da riscaldare per la massima efficienza. Ciò richiede competenze ingegneristiche e può aggiungere complessità per le operazioni con un elevato mix di pezzi diversi.

Fare la Scelta Giusta per il Tuo Obiettivo

Adottare il riscaldamento a induzione è una decisione strategica. Il tuo obiettivo principale determinerà come valuti i suoi vantaggi.

- Se il tuo obiettivo principale è ridurre la tua impronta di carbonio diretta: L'induzione è una scelta ideale, poiché elimina completamente la combustione in loco e le relative emissioni.

- Se il tuo obiettivo principale è migliorare la qualità del prodotto e ridurre i costi dei materiali: La precisione, la ripetibilità e il controllo dell'induzione forniranno rendimenti significativi minimizzando scarti, rilavorazioni e difetti dei materiali.

- Se il tuo obiettivo principale è migliorare la sicurezza sul lavoro e la conformità: L'induzione fornisce un miglioramento immediato e misurabile creando un ambiente di lavoro più pulito, più fresco e più silenzioso, privo di fumi di combustione.

In definitiva, il riscaldamento a induzione offre un percorso potente per unire capacità produttive avanzate con una vera sostenibilità ambientale.

Tabella Riassuntiva:

| Vantaggio | Impatto sulla Sostenibilità |

|---|---|

| Efficienza Energetica (fino al 90%) | Riduce drasticamente il consumo di elettricità e i costi operativi. |

| Zero Emissioni in Loco | Elimina le emissioni di Scope 1, migliorando la qualità dell'aria e la sicurezza. |

| Riscaldamento di Precisione | Minimizza scarti di materiale, rilavorazioni e sprechi. |

| Processo Senza Contatto | Previene la contaminazione e consente l'elaborazione sottovuoto per eliminare l'ossidazione. |

Pronto ad allineare la tua produzione con gli obiettivi ambientali?

Le soluzioni avanzate di riscaldamento a induzione di KINTEK sono progettate per la precisione e la sostenibilità. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi settori sistemi ad alta efficienza che riducono drasticamente il consumo energetico, eliminano le emissioni e riducono gli sprechi.

La nostra esperienza nella personalizzazione dei sistemi di riscaldamento a induzione garantisce una perfetta adattabilità alle vostre esigenze operative uniche, aiutandovi a raggiungere gli obiettivi di neutralità carbonica e a migliorare la sicurezza sul lavoro.

Contatta KINTEL oggi stesso per discutere come la nostra tecnologia di riscaldamento a induzione può alimentare il tuo futuro sostenibile.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori