La funzione principale di un forno tubolare a zona singola nella conversione di film sottili di Molibdeno (Mo) in Disolfuro di Molibdeno (MoS2) è creare un ambiente termico controllato con precisione che guidi la solforazione. Il forno riscalda la camera di reazione per decomporre lo zolfo elementare in vapore, che poi diffonde nel film solido di Molibdeno per innescare una completa trasformazione di fase.

Mantenendo una temperatura stabile (tipicamente intorno ai 550 °C), il forno facilita le condizioni cinetiche necessarie per convertire un film sottile metallico in un semiconduttore stratificato bidimensionale.

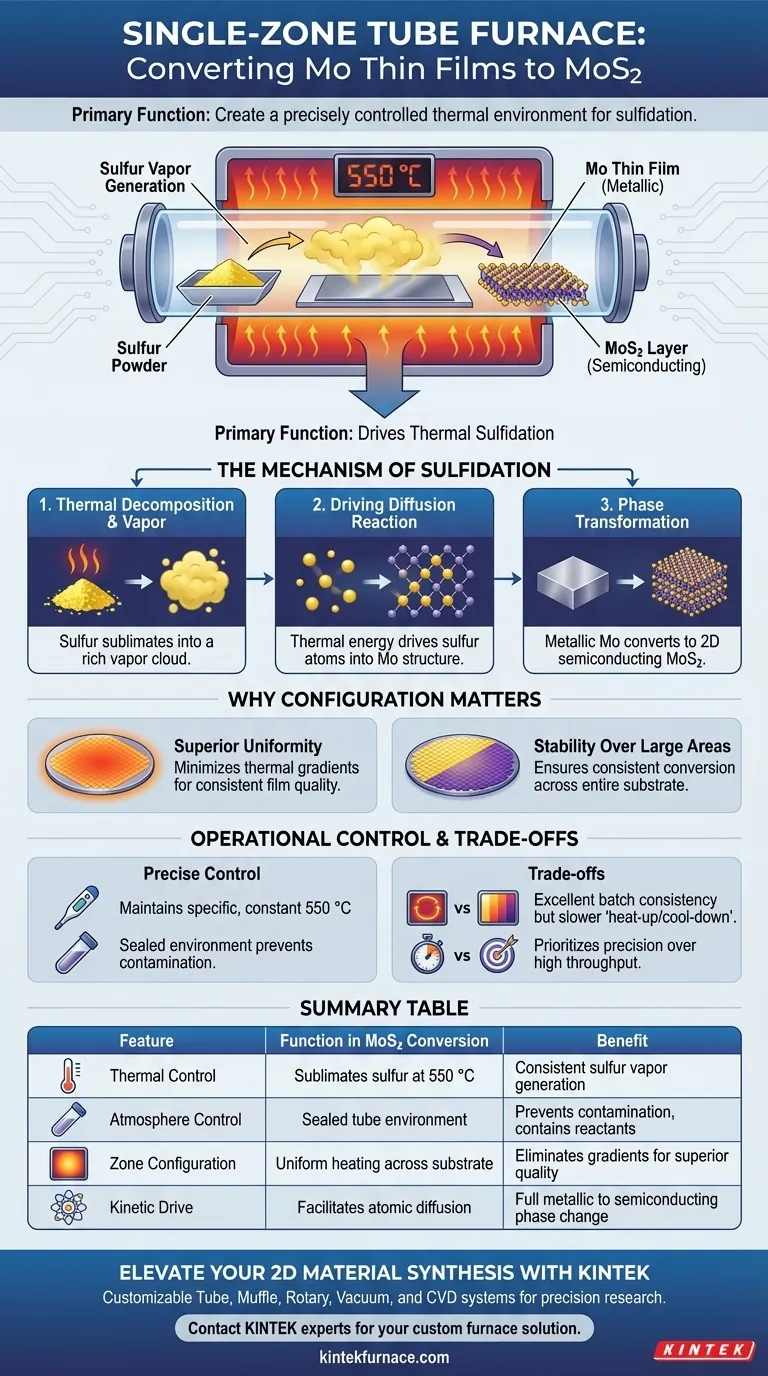

Il Meccanismo della Solforazione

Decomposizione Termica e Generazione di Vapore

Il processo inizia utilizzando il calore del forno per decomporre termicamente la polvere di zolfo elementare.

Invece di fondersi, lo zolfo sublima, generando una nuvola di vapore ricca di zolfo all'interno del tubo sigillato. Questo vapore funge da reagente essenziale per il processo di conversione.

Guida della Reazione di Diffusione

Una volta generato il vapore di zolfo, il forno assicura che raggiunga il film sottile di Molibdeno.

L'energia termica guida una reazione di diffusione in cui gli atomi di zolfo penetrano nella struttura solida del Molibdeno. Questa interazione non è una semplice copertura superficiale, ma una profonda integrazione chimica.

Trasformazione di Fase

L'obiettivo finale di questo trattamento termico è un cambiamento fondamentale nelle proprietà del materiale.

L'ambiente del forno consente la trasformazione di fase del film metallico di Molibdeno in uno strato semiconduttore di MoS2. Questo trasforma un metallo conduttivo in un materiale 2D funzionale adatto per applicazioni elettroniche.

Perché la Configurazione è Importante

Uniformità Superiore

Per il compito specifico di solforare film sottili, una configurazione a zona singola spesso supera i setup a zone multiple.

La ricerca indica che un forno a zona singola fornisce uniformità e ripetibilità superiori nella qualità del film. Questa configurazione minimizza i gradienti termici che potrebbero portare a velocità di reazione non uniformi sul substrato.

Stabilità su Grandi Aree

La coerenza è fondamentale durante l'elaborazione di film sottili su larga area.

In condizioni ottimizzate, il forno a zona singola stabilizza la reazione di solforazione. Ciò garantisce che la conversione da Mo a MoS2 sia coerente su tutta la superficie del film.

Controllo Operativo

Regolazione Precisa della Temperatura

Il forno deve mantenere una temperatura specifica e costante, spesso citata a 550 °C per questo specifico processo di conversione.

I controlli digitali regolano questo calore per garantire che la cinetica della reazione rimanga stabile senza danneggiare il substrato o il film in formazione.

Ambiente di Reazione Sigillato

Il forno tubolare fornisce uno spazio sigillato, essenziale per la gestione dell'atmosfera.

Questo isolamento impedisce ai contaminanti esterni di interferire con la purezza del semiconduttore e contiene il vapore di zolfo all'interno della zona di reazione.

Comprendere i Compromessi

Limitazioni dei Gradienti

Un forno a zona singola è progettato per l'uniformità della temperatura, non per creare gradienti termici complessi.

Se un processo richiede temperature diverse per il materiale sorgente (zolfo) e il substrato, cosa comune in alcuni metodi di deposizione chimica da vapore (CVD), un setup a zona singola potrebbe richiedere un posizionamento attento dei precursori per gestire i tassi di evaporazione esclusivamente in base alla posizione rispetto all'elemento riscaldante.

Throughput vs. Precisione

Sebbene eccellente per la coerenza dei lotti, il ciclo di "riscaldamento e raffreddamento" di un forno tubolare può richiedere tempo.

Tuttavia, per la sintesi di materiali di alta qualità in cui la transizione di fase deve essere esatta, questo compromesso in termini di velocità è necessario per ottenere la corretta struttura cristallina.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di conversione MoS2, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'uniformità del film: Affidati alla configurazione a zona singola per eliminare i gradienti termici e garantire una solforazione coerente su tutto il substrato.

- Se il tuo obiettivo principale è la ripetibilità del processo: Utilizza la precisione digitale del forno per bloccare il parametro di 550 °C, garantendo condizioni identiche per ogni lotto.

Il forno tubolare a zona singola non è solo un riscaldatore; è il recipiente critico che orchestra il delicato scambio atomico necessario per creare semiconduttori 2D di prossima generazione.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Conversione MoS2 | Beneficio |

|---|---|---|

| Controllo Termico | Sublima la polvere di zolfo a 550 °C | Generazione costante di vapore di zolfo |

| Controllo dell'Atmosfera | Ambiente del tubo sigillato | Previene la contaminazione e contiene i reagenti |

| Configurazione a Zone | Riscaldamento uniforme sul substrato | Elimina i gradienti per una qualità del film superiore |

| Guida Cinetica | Facilita la diffusione atomica | Completo cambiamento di fase da metallico a semiconduttore |

Eleva la Tua Sintesi di Materiali 2D con KINTEK

La precisione è fondamentale nella conversione di film di Molibdeno in semiconduttori MoS2 di alta qualità. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Tubolari, a Muffola, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Che tu abbia bisogno dell'uniformità superiore di un forno a zona singola o dei complessi gradienti di un setup CVD a zone multiple, le nostre soluzioni di laboratorio ad alta temperatura offrono la stabilità e la ripetibilità che i tuoi materiali richiedono.

Pronto a ottimizzare il tuo processo di solforazione di film sottili?

Contatta oggi stesso gli esperti KINTEK per trovare la tua soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il significato del processo di calcinazione utilizzando un forno tubolare ad alta temperatura? Migliorare le prestazioni di Bi2S3/BiOBr@In2S3

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo per la lavorazione dei materiali? Ottieni un controllo preciso del calore per risultati superiori

- Quale ruolo svolge un forno tubolare orizzontale nella produzione di carbone attivo? Padronanza dell'attivazione ad alta precisione

- In che modo un forno tubolare contribuisce alla fase di attivazione chimica della produzione di carbone attivo? Approfondimenti degli esperti

- Perché qualcuno potrebbe scegliere un forno a tubo anziché un forno a camera? Sblocca precisione e purezza per piccoli campioni

- Quale ruolo svolge un forno tubolare in un sistema di deposizione a trasporto di vapore (VTD)? Ruolo essenziale nella crescita di film sottili

- In che modo la versatilità di un forno tubolare a cerniera (split tube furnace) avvantaggia i processi di ricerca e industriali? Migliorare l'efficienza e la flessibilità

- Qual è la funzione di un forno a tubo sottovuoto da laboratorio nel trattamento di soluzione dell'Inconel X-750? Ottenere microstrutture pure