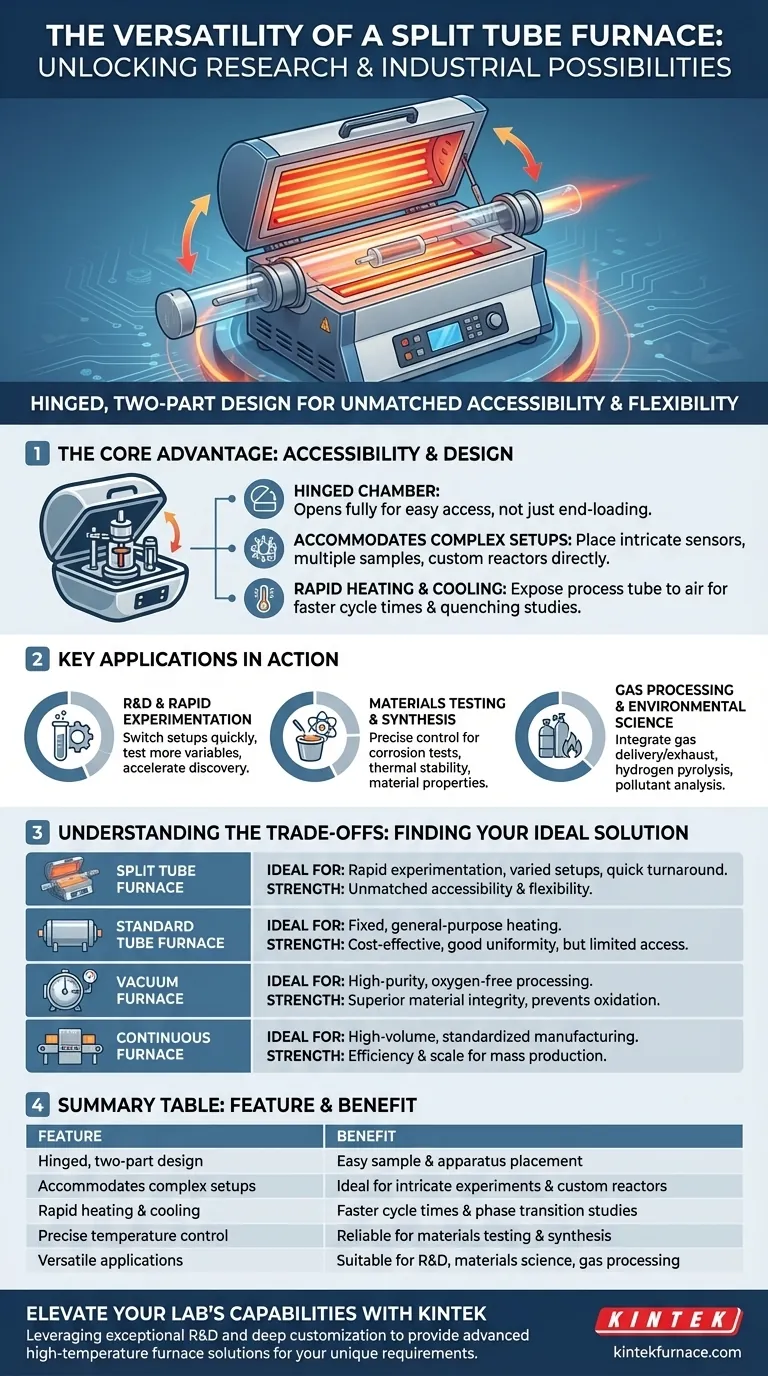

Nella sua essenza, la versatilità di un forno tubolare a cerniera deriva direttamente dal suo design incernierato in due parti. Questa configurazione fisica consente agli operatori di posizionare o rimuovere campioni e interi apparati sperimentali direttamente nella camera di riscaldamento, anziché farli scorrere dalle estremità, aumentando drasticamente la gamma di applicazioni possibili sia nella ricerca che nell'industria.

La caratteristica distintiva del forno tubolare a cerniera è l'accessibilità. Ciò si traduce non solo in comodità, ma nella capacità di lavorare con allestimenti complessi, eseguire rapidi cambi di campione e osservare processi che sarebbero impraticabili con i tradizionali forni tubolari monopezzo.

La fonte della versatilità: una scomposizione del design

I vantaggi pratici di un forno tubolare a cerniera sono il risultato diretto della sua costruzione meccanica unica. Comprendere questo design chiarisce perché è la scelta preferita per compiti specifici e impegnativi.

La camera incernierata in due parti

A differenza di un forno tubolare standard, che è un cilindro solido, un forno tubolare a cerniera è costruito in due metà collegate da una cerniera. Ciò consente di aprirlo come una conchiglia, esponendo completamente il tubo di processo interno.

Questo semplice cambiamento di progettazione è la base della sua flessibilità, eliminando la limitazione di dover inserire tutto attraverso la stretta apertura all'estremità del tubo.

Adattarsi a configurazioni complesse

Il design ad accesso aperto è ideale per esperimenti che coinvolgono apparati preassemblati o di forma irregolare. I ricercatori possono posizionare intricati array di sensori, più supporti per campioni o reattori personalizzati direttamente sul tubo di processo prima di chiudere il forno attorno ad essi.

Questo è un vantaggio significativo nella scienza dei materiali, nella chimica e nella fisica, dove gli allestimenti sperimentali sono spesso complessi e non possono essere facilmente assemblati all'interno di un tubo stretto.

Consentire il rapido riscaldamento e raffreddamento

Per i processi che richiedono un rapido raffreddamento o spegnimento (quenching), un operatore può semplicemente aprire il forno per esporre il tubo di processo all'aria ambiente. Ciò fornisce una velocità di raffreddamento molto più rapida rispetto all'attesa che l'isolamento di un forno standard dissipi il calore.

Questa capacità è cruciale per studiare le transizioni di fase nei materiali e per aumentare la produttività dei campioni in un laboratorio impegnativo riducendo i tempi di ciclo.

Applicazioni chiave guidate dalla versatilità

I vantaggi di progettazione di un forno tubolare a cerniera si traducono direttamente nella sua idoneità per una vasta gamma di applicazioni scientifiche e industriali.

Ricerca e sviluppo (R&S)

Negli ambienti di R&S, i parametri sperimentali cambiano costantemente. Il forno tubolare a cerniera eccelle qui perché riduce drasticamente il tempo necessario per passare da una configurazione all'altra.

Questa efficienza accelera il ritmo della scoperta, consentendo ai ricercatori di testare più variabili in meno tempo.

Test e sintesi di materiali

Il forno fornisce il controllo preciso della temperatura e l'uniformità necessari per test affidabili sui materiali. Viene utilizzato per simulare ambienti ad alta temperatura per testare la resistenza alla corrosione, la stabilità termica e altre proprietà dei materiali.

La sua capacità di ospitare varie dimensioni e configurazioni di campioni lo rende un cavallo di battaglia nella sintesi di materiali, nei test sui catalizzatori e nella lavorazione termica.

Elaborazione dei gas e scienze ambientali

I forni tubolari a cerniera sono utilizzati in applicazioni come la pirolisi dell'idrogeno e la conversione della biomassa. Il facile accesso consente l'integrazione di sistemi di erogazione e scarico dei gas, essenziali per questi processi.

Nelle scienze ambientali, possono simulare processi di incenerimento per l'analisi degli inquinanti o testare come i nuovi materiali resistono a condizioni ambientali estreme.

Comprendere i compromessi

Sebbene molto versatile, il forno tubolare a cerniera non è la soluzione universale per tutte le applicazioni ad alta temperatura. Comprendere la sua posizione rispetto ad altri tipi di forni è fondamentale.

Rispetto ai forni tubolari standard

Un forno tubolare standard, monopezzo, è spesso più economico e può offrire un'uniformità termica leggermente migliore, poiché non c'è giunzione nell'isolamento o negli elementi riscaldanti. Tuttavia, sacrifica completamente l'accessibilità e la flessibilità di un design a tubo diviso.

Rispetto ai forni sottovuoto

Sebbene un forno tubolare a cerniera possa essere configurato per funzionare sottovuoto, un forno sottovuoto dedicato è superiore per le applicazioni che richiedono un ambiente privo di ossigeno e di elevata purezza. I forni sottovuoto sono progettati fin dall'inizio per prevenire contaminazioni e degrado dei materiali, rendendoli essenziali per la lavorazione di leghe sensibili, brasatura e sinterizzazione avanzata.

Rispetto ai forni continui

I forni continui sono progettati per la produzione industriale ad alto volume e automatizzata in cui lo stesso processo viene ripetuto all'infinito. Un forno tubolare a cerniera è uno strumento di lavorazione a lotti, apprezzato per la flessibilità e gli allestimenti personalizzati piuttosto che per la produzione di massa.

Fare la scelta giusta per il tuo processo

La scelta del forno corretto richiede di far corrispondere i punti di forza dell'attrezzatura al tuo obiettivo operativo principale.

- Se la tua attenzione principale è la sperimentazione rapida e le configurazioni variegate: Il forno tubolare a cerniera è la scelta ideale per la sua impareggiabile accessibilità e i rapidi tempi di consegna.

- Se la tua attenzione principale è la lavorazione ad alta purezza senza ossidazione: Un forno sottovuoto dedicato fornisce l'atmosfera controllata necessaria per una qualità del materiale superiore.

- Se la tua attenzione principale è la produzione standardizzata ad alto volume: Un forno continuo è progettato per l'efficienza e la scala necessarie per la produzione di massa.

- Se la tua attenzione principale è un'applicazione di riscaldamento fissa e multiuso: Un forno tubolare tradizionale, non a cerniera, può offrire la soluzione più economica.

In definitiva, il forno giusto è quello che rimuove gli ostacoli dal tuo flusso di lavoro specifico e ti consente di ottenere risultati coerenti e affidabili.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Design incernierato in due parti | Facile posizionamento/rimozione di campioni e apparati |

| Ospita configurazioni complesse | Ideale per esperimenti intricati e reattori personalizzati |

| Riscaldamento e raffreddamento rapidi | Tempi di ciclo più rapidi e studi sulle transizioni di fase |

| Controllo preciso della temperatura | Affidabile per test sui materiali e sintesi |

| Applicazioni versatili | Adatto per R&S, scienza dei materiali ed elaborazione dei gas |

Pronto a elevare le capacità del tuo laboratorio con un versatile forno tubolare a cerniera? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, forni tubolari, forni rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, sia per la ricerca che per i processi industriali. Contattateci oggi stesso per discutere come le nostre soluzioni personalizzate possono migliorare la vostra efficienza e i vostri risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti