Alla base, i forni a tubo forniscono una potente combinazione di controllo ambientale preciso, semplicità operativa ed elevata efficienza termica per la lavorazione dei materiali. Essi eccellono nel creare un'atmosfera stabile e isolata attorno a un campione, consentendo un trattamento termico altamente ripetibile in condizioni strettamente regolamentate, sia sotto vuoto che con gas specifici.

Un forno a tubo è più di un semplice dispositivo di riscaldamento; è un micro-ambiente controllato con precisione. Il suo valore fondamentale deriva dalla sua capacità di isolare un campione e sottoporlo a un processo termico stabile, uniforme e ripetibile, che è fondamentale per risultati coerenti e di alta qualità.

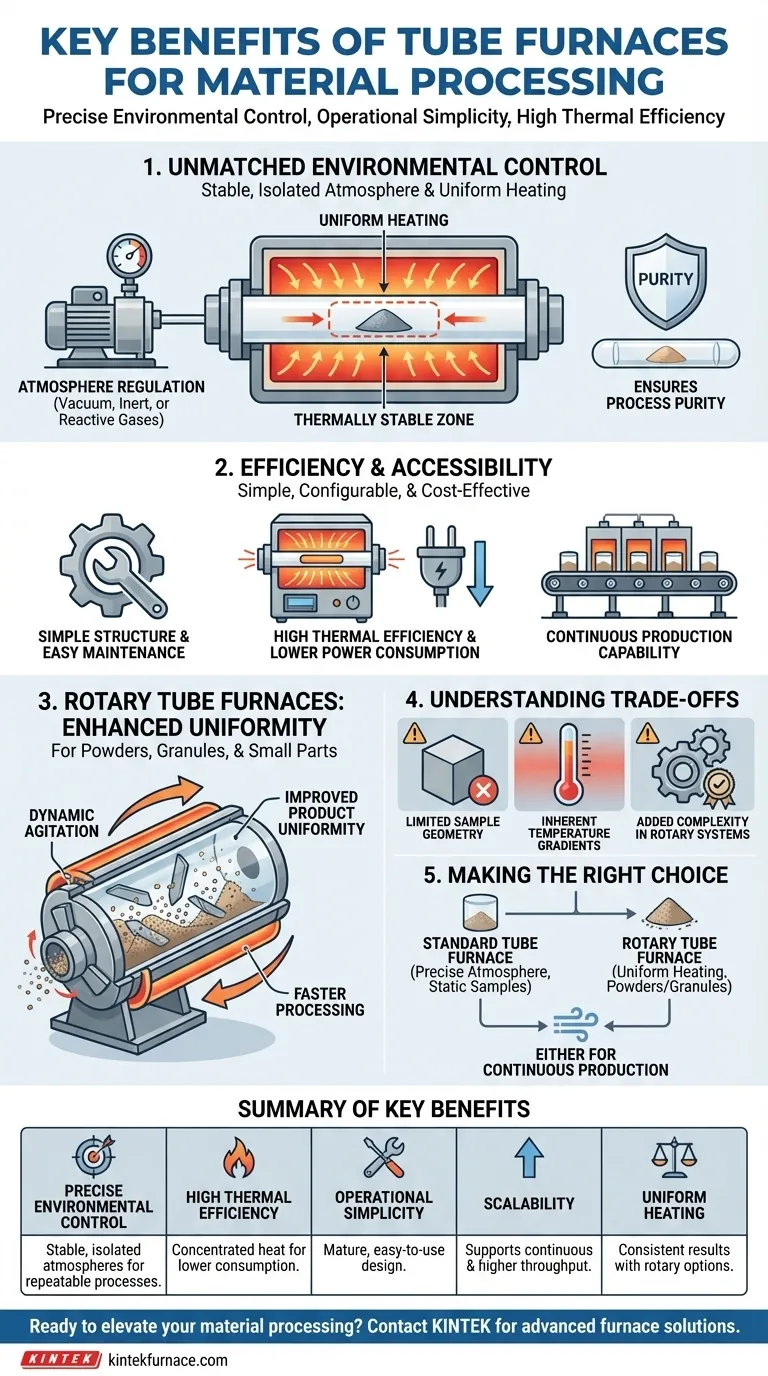

Le Basi: Controllo Ambientale Ineguagliabile

Il vantaggio principale di un forno a tubo è la sua capacità di creare e mantenere un ambiente di lavorazione altamente specifico, isolato da fattori esterni.

Raggiungere una Precisione Uniformità della Temperatura

Un forno a tubo è progettato con elementi riscaldanti che circondano un tubo centrale. Questa configurazione crea naturalmente una zona termicamente stabile al centro del tubo, che fornisce un riscaldamento eccezionalmente uniforme.

Sebbene le estremità del tubo siano intrinsecamente più fredde, questo gradiente consente un riscaldamento e raffreddamento controllati quando i campioni vengono inseriti o rimossi.

Gestire la Regolazione dell'Atmosfera

La natura sigillata del tubo di processo lo rende ideale per il controllo dell'atmosfera. È possibile creare facilmente un vuoto per rimuovere i contaminanti o introdurre gas specifici.

Ciò consente processi come la ricottura in un gas inerte (come argon o azoto) per prevenire l'ossidazione o l'uso di gas reattivi per reazioni chimiche e trattamenti superficiali specifici.

Garantire la Purezza del Processo

Contenendo il campione all'interno di un tubo di ceramica o quarzo, il forno lo protegge da qualsiasi potenziale contaminazione dagli elementi riscaldanti stessi. Questa separazione è cruciale per applicazioni ad alta purezza nell'elettronica, nella ricerca e nei materiali avanzati.

Progettato per Efficienza e Accessibilità

Oltre al controllo, i forni a tubo sono apprezzati per il loro design pratico, che li rende un elemento fondamentale nei laboratori e negli ambienti industriali.

Il Vantaggio di una Struttura Semplice

La maggior parte dei forni a tubo presenta un design maturo e semplice. Ciò si traduce in apparecchiature abbondanti, relativamente economiche e facili da usare e manutenere.

La loro configurabilità consente un facile adattamento a diversi diametri e materiali dei tubi, rendendoli uno strumento versatile per varie applicazioni.

Elevata Efficienza Termica

Il design cilindrico chiuso concentra il calore direttamente sul tubo di processo, portando a un'elevata efficienza termica e a un minore consumo energetico rispetto ai forni a camera aperta più grandi. Questo li rende convenienti sia per esperimenti brevi che per lunghe produzioni.

Capacità di Produzione Continua

Molti forni a tubo sono progettati per il funzionamento continuo, consentendo un flusso costante di materiale da lavorare. Per esigenze su larga scala, più forni possono essere combinati per aumentare la produttività, fornendo una soluzione di produzione scalabile.

Il Livello Successivo: Comprendere i Forni a Tubo Rotanti

Per la lavorazione di polveri, granuli o piccole parti, il forno a tubo rotante offre un miglioramento significativo rispetto al design statico standard.

Cosa Rende un Forno Rotante Diverso?

Un forno a tubo rotante aggiunge la capacità di ruotare e inclinare il tubo di processo. Ciò introduce un movimento dinamico al materiale che viene lavorato all'interno.

Questi sistemi spesso presentano più zone di riscaldamento lungo la lunghezza del tubo per creare un profilo di temperatura preciso per il materiale mentre si muove attraverso di esso.

Il Beneficio dell'Agitazione Dinamica

La rotazione mescola continuamente il materiale, assicurando che ogni particella sia esposta allo stesso calore e alle stesse condizioni atmosferiche. Ciò elimina le incongruenze e migliora notevolmente l'uniformità del prodotto finale.

Questa miscelazione costante migliora il trasferimento di calore, portando a una lavorazione più rapida ed efficiente rispetto al trattamento statico di materiali sfusi.

Comprendere i Compromessi

Sebbene potenti, i forni a tubo hanno limitazioni intrinseche che è importante riconoscere.

Dimensioni e Geometria del Campione Limitate

La limitazione più ovvia è la geometria cilindrica. I forni a tubo non sono adatti per oggetti grandi, piatti o di forma irregolare che non possono essere contenuti nel diametro del tubo di processo.

Gradienti di Temperatura Inerenti

Mentre la zona centrale è altamente uniforme, un gradiente di temperatura esiste sempre verso le estremità più fredde del tubo. Questo deve essere preso in considerazione quando si lavorano campioni molto lunghi o quando è richiesta un'uniformità assoluta della temperatura su tutta la lunghezza del campione.

Complessità Aggiunta nei Sistemi Rotanti

Le guarnizioni e il meccanismo di rotazione di un forno a tubo rotante introducono complessità meccanica. Questi componenti richiedono più manutenzione rispetto a un semplice forno a tubo statico per garantire che la tenuta atmosferica rimanga intatta.

Fare la Scelta Giusta per il Tuo Processo

La scelta del forno appropriato dipende interamente dal materiale e dagli obiettivi di lavorazione.

- Se il tuo obiettivo principale è il trattamento atmosferico preciso di campioni statici: Un forno a tubo standard, a zona singola, è la tua soluzione più affidabile ed economica.

- Se il tuo obiettivo principale è il riscaldamento uniforme di polveri, granuli o piccole parti: Un forno a tubo rotante è essenziale per garantire risultati coerenti e di alta qualità attraverso la miscelazione dinamica.

- Se il tuo obiettivo principale è la scalabilità e la produzione continua: Entrambi i tipi supportano questo, ma i forni rotanti eccellono nelle applicazioni a flusso continuo in cui l'uniformità del materiale sfuso è critica.

Comprendendo questi principi fondamentali e i compromessi, puoi selezionare il forno giusto per trasformare la tua lavorazione dei materiali da un'arte in una scienza ripetibile.

Tabella Riepilogativa:

| Beneficio | Descrizione |

|---|---|

| Controllo Ambientale Preciso | Consente atmosfere stabili e isolate con vuoto o gas specifici per processi ripetibili. |

| Elevata Efficienza Termica | Concentra il calore per un minor consumo energetico e un'ottima convenienza. |

| Semplicità Operativa | Presenta un design maturo facile da usare, mantenere e configurare. |

| Scalabilità | Supporta la produzione continua e può essere combinato per una maggiore produttività. |

| Riscaldamento Uniforme | Fornisce una zona termicamente stabile per risultati costanti, con opzioni rotanti per agitazione dinamica. |

Pronto a migliorare la tua lavorazione dei materiali con precisione ed efficienza? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a tubo, forni a muffola, forni rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nel campo della ricerca, dell'elettronica o dei materiali avanzati, possiamo aiutarti a ottenere risultati coerenti e di alta qualità. Contattaci oggi per discutere come le nostre soluzioni possono trasformare i tuoi processi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza