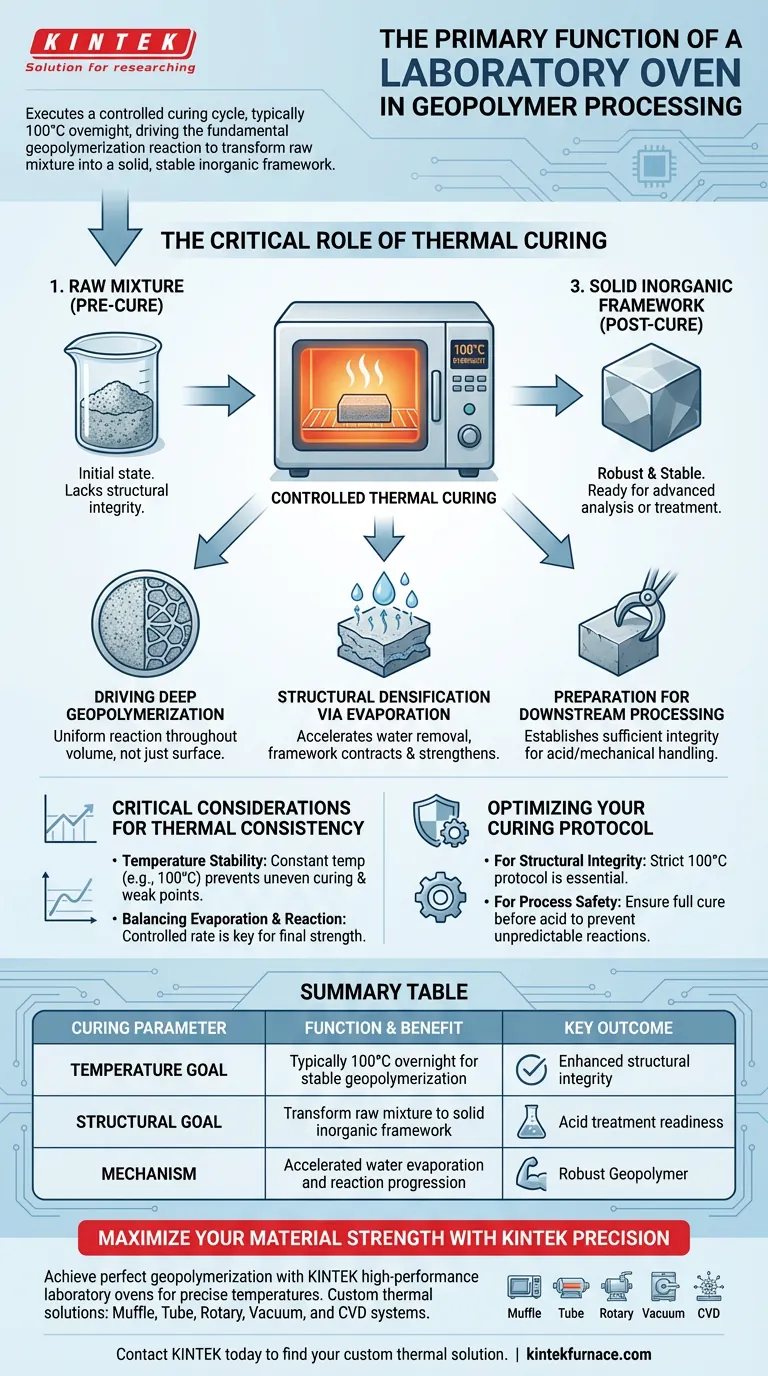

La funzione principale di un forno da laboratorio nella lavorazione dei geopolimeri è eseguire un ciclo di polimerizzazione controllato. Mantenendo una temperatura costante, tipicamente 100°C per una notte, il forno promuove la reazione fondamentale di geopolimerizzazione. Questo ambiente termico è fondamentale per trasformare la miscela grezza in un quadro inorganico solido e stabile.

Il forno da laboratorio agisce come catalizzatore per lo sviluppo strutturale, garantendo che il geopolimero raggiunga la rigidità necessaria attraverso l'evaporazione accelerata dell'acqua e la progressione della reazione. Senza questa fase termica controllata, il quadro inorganico mancherebbe dell'integrità richiesta per successivi trattamenti acidi o lavorazioni.

Il Ruolo Critico della Polimerizzazione Termica

Promuovere una Profonda Geopolimerizzazione

Il forno fornisce l'energia termica necessaria per far avanzare la reazione chimica oltre il livello superficiale.

Questa progressione profonda assicura che il materiale reagisca uniformemente in tutto il suo volume, piuttosto che formare solo un guscio superficiale.

Densificazione Strutturale tramite Evaporazione

Il calore accelera significativamente l'evaporazione dell'acqua libera contenuta nella miscela del campione.

Man mano che l'acqua esce in condizioni controllate, il quadro inorganico si contrae e si rafforza, bloccando la struttura chimica in uno stato rigido.

Preparazione per la Lavorazione a Valle

L'obiettivo finale di questa fase è stabilire una sufficiente integrità strutturale.

Senza questo stato indurito, il campione probabilmente si degraderebbe, si sbriciolerebbe o perderebbe coesione durante trattamenti acidi aggressivi o manipolazioni meccaniche.

Considerazioni Critiche per la Coerenza Termica

L'Importanza della Stabilità della Temperatura

Il successo di questo processo dipende fortemente dal mantenimento di una temperatura costante (ad esempio, 100°C) per tutta la durata della polimerizzazione.

Fluttuazioni significative di calore possono portare a una polimerizzazione non uniforme, creando punti deboli o gradienti strutturali all'interno del campione.

Bilanciare Evaporazione e Reazione

Il processo di polimerizzazione è un delicato equilibrio tra la rimozione dell'acqua e il tempo concesso alla formazione della struttura chimica.

Se l'ambiente non è controllato, rimuovere l'acqua troppo aggressivamente prima che la reazione si stabilizzi può compromettere la resistenza finale del quadro.

Ottimizzare il Tuo Protocollo di Polimerizzazione

Per garantire che i tuoi campioni di geopolimero siano preparati correttamente per ulteriori analisi o trattamenti:

- Se il tuo obiettivo principale è l'Integrità Strutturale: è essenziale una rigorosa aderenza al protocollo di 100°C per una notte per stabilire completamente il quadro inorganico.

- Se il tuo obiettivo principale è la Sicurezza del Processo: assicurati che il campione sia completamente polimerizzato prima di introdurre acido, poiché un campione sottopolimerizzato potrebbe reagire in modo imprevedibile o dissolversi.

La polimerizzazione termica controllata è il passo fondamentale che trasforma una miscela reattiva in un geopolimero robusto in grado di resistere a lavorazioni avanzate.

Tabella Riassuntiva:

| Parametro di Polimerizzazione | Funzione e Beneficio |

|---|---|

| Obiettivo di Temperatura | Tipicamente 100°C per una notte per una geopolimerizzazione stabile |

| Obiettivo Strutturale | Trasformazioni da miscela grezza a quadro inorganico solido |

| Meccanismo | Evaporazione accelerata dell'acqua e progressione della reazione termica |

| Risultato Chiave | Integrità strutturale migliorata e prontezza al trattamento acido |

Massimizza la Resistenza del Tuo Materiale con la Precisione KINTEK

Ottenere una geopolimerizzazione perfetta richiede una stabilità termica incrollabile. KINTEK fornisce forni da laboratorio ad alte prestazioni progettati per mantenere le temperature precise necessarie per cicli di polimerizzazione critici.

Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Assicurati che i tuoi campioni raggiungano l'integrità strutturale che meritano.

Contatta KINTEK oggi stesso per trovare la tua soluzione termica personalizzata.

Guida Visiva

Riferimenti

- Tuqa A. Jabar, Mayyadah S. Abed. Utilizing Kaolin-Based Geopolymer Catalysts for Improved Doura Vacuum Residue Cracking. DOI: 10.55699/ijogr.2024.0401.1061

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali fattori considerare nella scelta di un forno a muffola? Consigli chiave per prestazioni ottimali in laboratorio

- Quali settori richiedono ancora progetti di forni a muffola tradizionali basati su storte? Essenziali per l'integrità atmosferica ad alta temperatura

- Come viene utilizzato un forno a muffola nella sinterizzazione delle polveri metalliche? Ottenere parti metalliche dense e ad alta resistenza

- Quale attrezzatura di protezione individuale (DPI) è consigliata per l'uso di un forno da banco? Garantisci la sicurezza del laboratorio con l'equipaggiamento adeguato

- Quale ruolo svolge un forno a scatola ad alta temperatura nella pre-calcinazione di LLZTO? Sintesi della fase granato maestra

- Quale ruolo svolge una muffola ad alta temperatura nella preparazione di uno strato di semi di BiVO4? Guida esperta alla sintesi

- Come influisce il programma di riscaldamento a due stadi di una fornace moffola sulla qualità della cenere di lolla di riso? Ottimizza la tua silice

- Perché i moderni forni a muffola sono considerati efficienti dal punto di vista energetico? Scopri le innovazioni chiave per costi inferiori