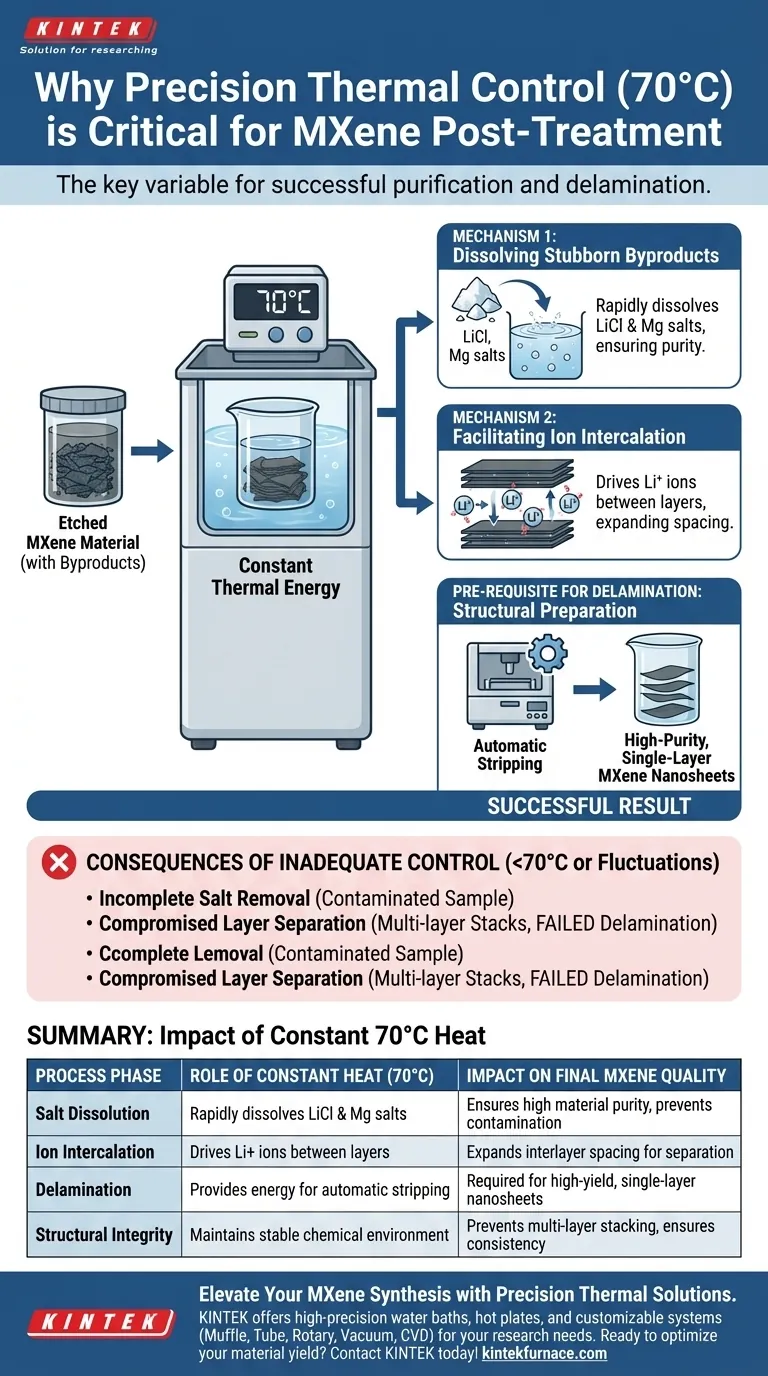

Il controllo termico di precisione è la variabile critica per la purificazione di successo delle MXene. È necessario un bagno d'acqua a temperatura costante o una piastra riscaldante per fornire l'energia termica stabile necessaria a sciogliere efficacemente i sali residui in acqua a 70°C. Questo specifico ambiente termico garantisce la rapida dissoluzione di sottoprodotti come il cloruro di litio e i sali di magnesio, consentendo al contempo agli ioni di litio solvatati di diffondersi tra gli strati del materiale.

L'applicazione di calore costante non è solo una misura di pulizia; è una fase di preparazione strutturale. Facilita la necessaria diffusione ionica che funge da prerequisito per il distacco e la delaminazione automatica delle MXene in fogli a singolo strato.

La meccanica della purificazione post-incisione

Sciogliere sottoprodotti ostinati

Il processo di incisione lascia dietro di sé significativi sottoprodotti residui, in particolare cloruro di litio e sali di magnesio. Questi composti possono essere difficili da rimuovere completamente a temperatura ambiente.

Utilizzando un bagno d'acqua o una piastra riscaldante per mantenere una temperatura costante di 70°C, si garantisce che questi sali si dissolvano rapidamente. Ciò impedisce che le impurità rimangano sulla superficie o tra gli strati del materiale sintetizzato.

Facilitare l'intercalazione ionica

Il processo di riscaldamento serve a uno scopo duplice oltre al semplice lavaggio. Fornisce l'energia necessaria agli ioni di litio solvatati per diffondersi efficacemente negli strati di MXene.

Questa intercalazione di ioni di litio è una necessità chimica per la struttura finale del materiale. Espande lo spazio interstrato, preparando gli stack strettamente impacchettati per la separazione.

Preparazione alla delaminazione

Il prerequisito per il distacco

L'obiettivo finale della sintesi è spesso quello di ottenere fogli di MXene individuali e a singolo strato. Il trattamento termico descritto è la "chiave" essenziale che sblocca questa possibilità.

Senza un'efficace diffusione degli ioni di litio guidata dal calore stabile, il successivo processo di distacco automatico probabilmente fallirà. Il materiale deve essere preparato chimicamente da questa fase termica per consentire una delaminazione di successo.

Conseguenze di un controllo termico inadeguato

Rimozione incompleta dei sali

Se la temperatura fluttua o non raggiunge la soglia richiesta di 70°C, la dissoluzione dei sali diventa inefficiente. Sali di magnesio o litio residui possono contaminare il campione finale, alterandone le proprietà elettriche o fisiche.

Separazione degli strati compromessa

Il compromesso più significativo della negligenza di questo passaggio è il fallimento della fase di delaminazione. Se l'energia termica è insufficiente a guidare la diffusione degli ioni di litio, gli strati potrebbero rimanere incollati. Ciò rende inefficace il processo di distacco automatico, producendo stack multistrato anziché le nanosheet individuali desiderate.

Ottimizzazione della sintesi delle MXene

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il tuo bagno d'acqua mantenga rigorosamente 70°C per garantire la completa dissoluzione dei residui di cloruro di litio e sali di magnesio.

- Se il tuo obiettivo principale è la delaminazione ad alto rendimento: Dai priorità a questa fase termica per massimizzare la diffusione degli ioni di litio, che è il prerequisito meccanico per la separazione degli strati individuali.

L'energia termica costante è il ponte tra un prodotto inciso grezzo e un nanomateriale di alta qualità e delaminato.

Tabella riassuntiva:

| Fase del processo | Ruolo del calore costante (70°C) | Impatto sulla qualità finale delle MXene |

|---|---|---|

| Dissoluzione dei sali | Scioglie rapidamente LiCl e sali di magnesio | Garantisce un'elevata purezza del materiale e previene la contaminazione superficiale |

| Intercalazione ionica | Guida gli ioni Li+ solvatati tra gli strati del materiale | Espande lo spazio interstrato per una più facile separazione |

| Delaminazione | Fornisce energia per il distacco automatico | Necessario per ottenere nanosheet ad alto rendimento e a singolo strato |

| Integrità strutturale | Mantiene un ambiente chimico stabile | Previene l'impilamento multistrato e le proprietà elettriche incoerenti |

Migliora la tua sintesi di MXene con soluzioni termiche di precisione

Ottenere una delaminazione perfetta e nanosheet ad alta purezza richiede più della semplice chimica; richiede una stabilità termica senza compromessi. KINTEK fornisce le attrezzature di laboratorio specializzate necessarie per mantenere l'ambiente esatto di 70°C critico per la diffusione degli ioni di litio e la rimozione dei sali.

Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di attrezzature di laboratorio tra cui bagni d'acqua ad alta precisione, piastre riscaldanti e sistemi avanzati Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia lavorando su materiali 2D o su applicazioni industriali ad alta temperatura, le nostre soluzioni sono completamente personalizzabili per le tue esigenze di ricerca uniche.

Pronto a ottimizzare la resa del tuo materiale? Contatta KINTEK oggi stesso per trovare il sistema termico perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Sin‐Yi Pang, Jianhua Hao. Fluoride‐Free Molten Salt Hydrate‐Assisted Synthesis of MXene in Air Down to 150 °C. DOI: 10.1002/adfm.202504864

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come contribuiscono i bagni termostatici da laboratorio al trattamento con acido fosforico delle ceramiche 3Y-TZP? Potenziare la bioattività

- Perché un processo di fusione che utilizza metaborato di litio è necessario per l'analisi elementare del vetro bioattivo S53P4?

- Perché è necessario un controllo preciso delle velocità di riscaldamento e raffreddamento per la ceria drogata con ferro? Ottimizza le prestazioni del tuo catalizzatore

- Qual è la necessità di calcinare i gel di silice a 300°C? Sblocca l'isolamento di picco con una calcinazione precisa

- Quali sono i vantaggi tecnici dell'utilizzo dell'impregnazione assistita da vuoto per i compositi 3D LIG/polimerici? Aumenta la resistenza

- Perché la stabilità ad alta temperatura è importante per i substrati di Cu2O? Garantire l'efficienza elettrocatalitica a lungo termine

- Come viene utilizzato uno stadio di riscaldamento ad alta stabilità con uno spettrometro a fluorescenza? Valutazione della stabilità del fosforo Tb3+/Ce3+

- Perché è necessaria una misurazione molare precisa dei nitrati metallici durante la preparazione di soluzioni precursori di ossidi ad alta entropia? Garantire la stabilità e la purezza dell'HEO