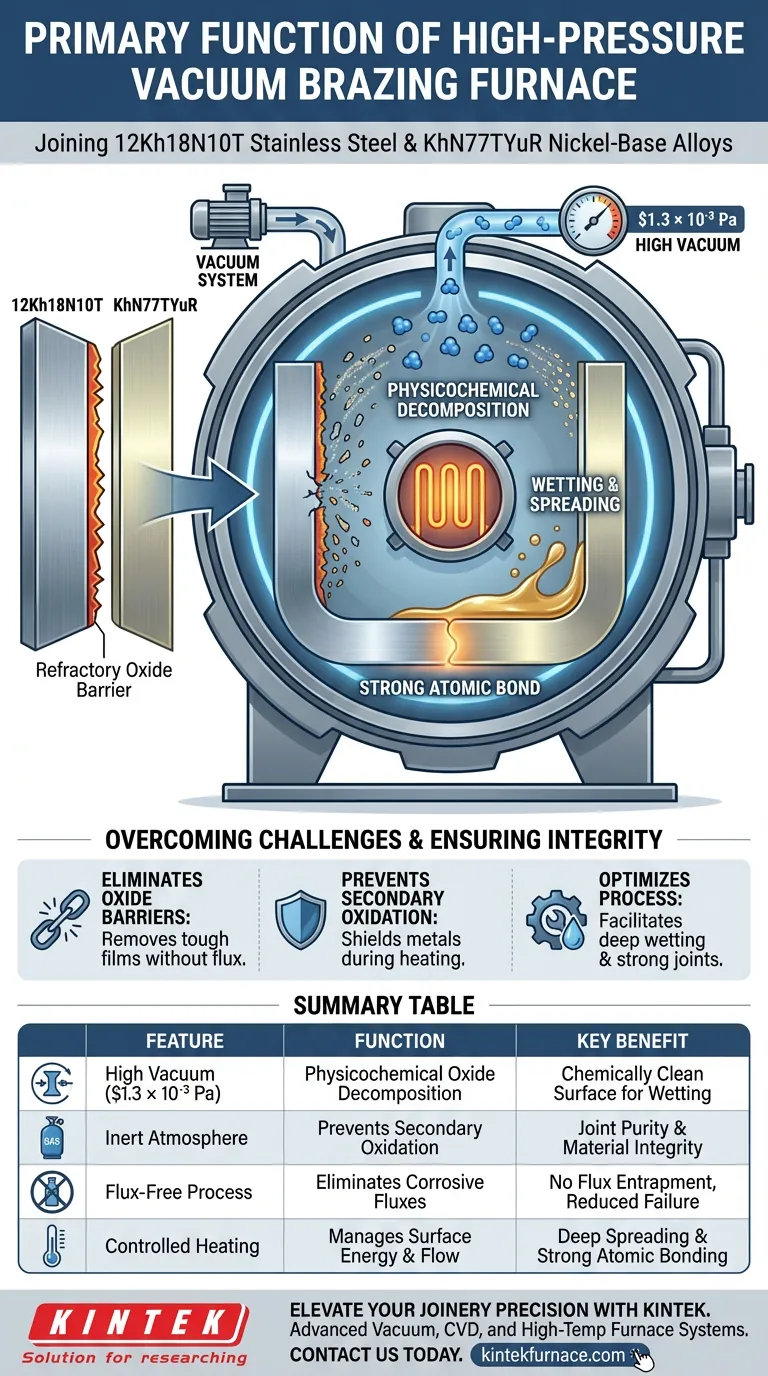

La funzione principale di un forno per brasatura sottovuoto ad alta pressione è quella di creare un ambiente controllato che rimuove attivamente le pellicole di ossido refrattario dalle superfici metalliche prevenendo al contempo la formazione di nuova ossidazione. Mantenendo un alto livello di vuoto, tipicamente intorno a $1,3 \times 10^{-3}$ Pa, il forno facilita la decomposizione fisico-chimica di questi ossidi superficiali a temperature elevate. Questo processo è essenziale per la giunzione di metalli dissimili come l'acciaio inossidabile 12Kh18N10T e le leghe a base di nichel KhN77TYuR, poiché garantisce la superficie chimicamente pulita necessaria affinché il metallo d'apporto bagni il giunto e formi un legame atomico affidabile.

La giunzione di leghe complesse richiede più del semplice calore; richiede un ambiente superficiale incontaminato. Il forno sottovuoto agisce efficacemente come un agente pulente, rimuovendo le barriere di ossido per garantire una bagnatura completa e prevenire la contaminazione che porta a legami interfaciali deboli.

Superare la barriera degli ossidi superficiali

La sfida degli ossidi refrattari

Leghe come 12Kh18N10T e KhN77TYuR formano naturalmente pellicole di ossido tenaci e refrattarie sulle loro superfici.

Queste pellicole agiscono come una barriera, impedendo al metallo d'apporto di brasatura di entrare in contatto diretto con il substrato metallico di base. Senza rimuoverle, un forte legame metallurgico è impossibile.

Decomposizione fisico-chimica

Il forno sottovuoto risolve questo problema mantenendo una pressione sufficientemente bassa (alto vuoto) da facilitare la decomposizione fisico-chimica.

Ad alte temperature e basse pressioni ($1,3 \times 10^{-3}$ Pa), la stabilità chimica della pellicola di ossido è compromessa. Gli ossidi si decompongono o si dissociano essenzialmente, lasciando una superficie metallica pulita e attiva.

Eliminazione del flussante

Poiché l'ambiente sottovuoto rimuove gli ossidi termicamente e chimicamente, non vi è alcuna necessità di flussanti chimici corrosivi.

Ciò si traduce in un processo più pulito che elimina il rischio di intrappolamento del flussante all'interno del giunto, che è un comune punto di cedimento nella brasatura convenzionale.

Garantire l'integrità del giunto durante il riscaldamento

Prevenzione dell'ossidazione secondaria

Il riscaldamento dei metalli a temperature di brasatura in presenza anche di tracce di ossigeno provoca una rapida "ossidazione secondaria".

L'ambiente sottovuoto rimuove l'ossigeno dalla camera di riscaldamento, proteggendo i substrati e il metallo d'apporto dalla reazione con l'atmosfera. Questa protezione è fondamentale durante l'intero ciclo di riscaldamento per mantenere la purezza dei materiali.

Facilitare la bagnatura e la diffusione

Una volta che la pellicola di ossido è stata decomposta e l'ossidazione secondaria è bloccata, l'energia superficiale del metallo di base aumenta.

Ciò consente al metallo d'apporto fuso di fluire liberamente, bagnando completamente la superficie e diffondendosi uniformemente nello spazio del giunto. Questa profonda diffusione è ciò che crea il necessario legame atomico all'interfaccia dei metalli dissimili.

Vincoli operativi e considerazioni

Dipendenza dal livello di vuoto

Il successo di questo processo dipende interamente dal mantenimento del livello di vuoto specifico (ad esempio, $1,3 \times 10^{-3}$ Pa).

Se la pressione aumenta anche leggermente al di sopra di questa soglia, la decomposizione fisico-chimica degli ossidi potrebbe non verificarsi. Ciò si traduce in una bagnatura scarsa e in un giunto debole, rendendo il processo inefficace.

Effetti di degasaggio

Sebbene benefico, il vuoto induce anche un effetto di degasaggio, estraendo impurità volatili dal metallo.

Ciò generalmente migliora la durezza e la qualità, ma richiede un controllo preciso per garantire che gli elementi di lega essenziali non vengano vaporizzati insieme alle impurità.

Fare la scelta giusta per il tuo progetto

Per garantire giunti di alta qualità tra acciaio inossidabile e leghe a base di nichel, applica questi principi:

- Se il tuo obiettivo principale è la resistenza del legame: Assicurati che il tuo forno possa mantenere il livello di vuoto specifico ($1,3 \times 10^{-3}$ Pa) richiesto per decomporre gli ossidi refrattari specifici della tua combinazione di leghe.

- Se il tuo obiettivo principale è la purezza del materiale: Dai priorità a un sistema con un rigoroso rilevamento delle perdite per prevenire l'ossidazione secondaria ed eliminare la necessità di flussanti chimici.

Controllando l'ambiente sottovuoto, trasformi il forno da un semplice riscaldatore a uno strumento di preparazione superficiale di precisione, garantendo l'integrità strutturale del tuo assemblaggio.

Tabella riassuntiva:

| Caratteristica | Funzione nel processo di brasatura | Beneficio chiave |

|---|---|---|

| Alto vuoto ($1,3 \times 10^{-3}$ Pa) | Facilita la decomposizione fisico-chimica degli ossidi | Crea una superficie chimicamente pulita per la bagnatura |

| Atmosfera inerte | Previene l'ossidazione secondaria durante il riscaldamento | Garantisce la purezza del giunto e l'integrità del materiale |

| Processo senza flussante | Elimina la necessità di flussanti chimici corrosivi | Elimina il rischio di intrappolamento del flussante e cedimento del giunto |

| Riscaldamento controllato | Gestisce l'energia superficiale e il flusso del materiale d'apporto | Consente una profonda diffusione e un forte legame atomico |

Migliora la precisione delle tue giunzioni con KINTEK

Non lasciare che gli ossidi refrattari compromettano i tuoi assemblaggi critici. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati di forni sottovuoto, CVD e ad alta temperatura specificamente progettati per le rigorose esigenze di giunzione di metalli dissimili come acciaio inossidabile e leghe a base di nichel. Le nostre soluzioni personalizzabili forniscono il preciso controllo della pressione e la stabilità termica necessarie per risultati di brasatura impeccabili.

Pronto a ottimizzare il tuo processo di brasatura? Contattaci oggi stesso per discutere le tue esigenze uniche!

Guida Visiva

Riferimenti

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento