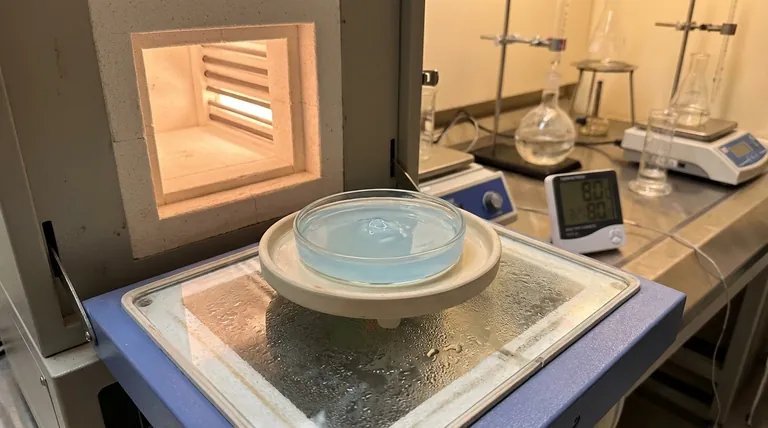

La funzione principale del forno di essiccazione a temperatura costante è fornire un ambiente termico controllato per la delicata rimozione dei solventi. Mantenendo una temperatura specifica e costante per un periodo prolungato, il forno estrae acqua ed etanolo residui dai pori del gel di vetro bioattivo S53P4. Questo passaggio è la linea di difesa critica contro il cedimento strutturale, garantendo che il materiale rimanga intatto prima di affrontare temperature più elevate.

Concetto chiave Il forno di essiccazione agisce come stabilizzatore strutturale piuttosto che come semplice disidratatore. Il suo obiettivo principale è moderare la velocità di evaporazione del solvente per prevenire le elevate sollecitazioni capillari che causano il collasso o la fessurazione dei gel umidi durante la transizione a un solido secco.

La meccanica dell'essiccazione controllata

Delicata estrazione del solvente

Il ruolo immediato del forno è quello di rimuovere la fase liquida presente nella rete di pori del gel.

Per i gel di vetro bioattivo S53P4, questo liquido è tipicamente costituito da acqua residua e solventi come l'etanolo.

Il forno crea un'atmosfera termica costante che incoraggia questi liquidi a evaporare a una velocità costante e gestibile.

Prevenzione dell'evaporazione rapida

L'essiccazione incontrollata è il nemico dell'integrità del gel.

Se i solventi evaporano troppo rapidamente, la pressione differenziale all'interno dei pori può distruggere il materiale.

Il forno a temperatura costante garantisce che l'evaporazione sia uniforme, prevenendo lo "shock" che si verifica con rapidi cambiamenti ambientali.

Conservazione dell'integrità strutturale

Mitigazione dello stress capillare

Quando il liquido lascia i pori di un gel, esercita forze capillari sulle pareti dei pori.

Se l'essiccazione è aggressiva, queste forze diventano abbastanza forti da schiacciare la delicata rete di pori.

Controllando la temperatura, il forno mantiene queste forze al di sotto del limite di snervamento del materiale, prevenendo il collasso strutturale.

Evitare crepe e agglomerazione

Il riferimento principale evidenzia che questo passaggio è fondamentale per prevenire gravi crepe.

La rapida perdita di solvente porta a gradienti di ritiro — dove l'esterno si asciuga più velocemente dell'interno — causando la frattura del gel.

Inoltre, l'essiccazione controllata previene la dura agglomerazione, preservando la struttura microporosa vitale per la reattività del vetro bioattivo.

Preparazione alla stabilizzazione

Il forno di essiccazione è essenzialmente un pre-trattamento per le successive fasi ad alta temperatura.

Se un gel contenente umidità o solvente significativo viene posto direttamente in un forno ad alta temperatura, il liquido bollirà istantaneamente.

Ciò comporterebbe un catastrofico cedimento strutturale; il forno di essiccazione garantisce che il gel sia sufficientemente "asciutto" da resistere in sicurezza alla stabilizzazione o alla sinterizzazione.

Comprendere i compromessi

Tempo vs. Fedeltà strutturale

La insidia più comune in questo processo è dare priorità alla velocità rispetto alla stabilità.

Aumentare la temperatura del forno asciugherà il gel più velocemente, ma aumenterà esponenzialmente il rischio di collasso della rete e di crepe.

Si scambia tempo di lavorazione per qualità del materiale; per il vetro bioattivo, preservare la struttura dei pori vale solitamente il tempo extra.

Uniformità vs. Produttività

Caricare eccessivamente il forno può creare zone termiche non uniformi.

Sebbene il forno sia progettato per la "temperatura costante", bloccare il flusso d'aria con troppi campioni può creare sacche di umidità localizzate.

Ciò si traduce in tassi di essiccazione incoerenti in tutto il lotto, portando a variabilità nelle proprietà finali del materiale.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il gel di vetro bioattivo S53P4 funzioni come previsto, applica il processo di essiccazione tenendo a mente i seguenti obiettivi:

- Se la tua priorità principale è l'integrità strutturale: Dai priorità a un'impostazione di temperatura più bassa per una durata maggiore per ridurre al minimo lo stress capillare e preservare la massima porosità.

- Se la tua priorità principale è la riproducibilità: Assicurati che il forno non sia sovraccarico e che i campioni siano distanziati uniformemente per garantire che ogni gel sperimenti esattamente la stessa storia termica.

Il forno di essiccazione a temperatura costante non sta semplicemente rimuovendo acqua; sta definendo l'architettura finale del tuo materiale bioattivo.

Tabella riassuntiva:

| Funzione | Meccanismo | Beneficio per il gel S53P4 |

|---|---|---|

| Stabilità termica | Calore costante e controllato | Previene lo "shock" da evaporazione e il collasso del materiale |

| Estrazione del solvente | Delicata rimozione di acqua/etanolo | Mantiene l'integrità strutturale della rete di pori |

| Mitigazione dello stress | Riduzione delle forze capillari | Minimizza i gradienti di ritiro e le crepe gravi |

| Pre-trattamento | Rimozione dei volatili | Prepara il materiale per una sinterizzazione sicura ad alta temperatura |

Ottimizza la sintesi del tuo materiale con KINTEK

La precisione è fondamentale nella manipolazione di delicati gel di vetro bioattivo S53P4. KINTEK fornisce soluzioni termiche ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per mantenere gli ambienti termici uniformi richiesti per la stabilità strutturale.

Supportati da R&S e produzione esperte, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di essiccazione e stabilizzazione, garantendo che i tuoi materiali rimangano privi di crepe e altamente reattivi.

Pronto ad aumentare l'efficienza del tuo laboratorio? Contattaci oggi stesso per trovare la soluzione di forno personalizzabile perfetta!

Riferimenti

- Jian Zheng, Julian R. Jones. Sol‐gel derived S53P4 bioactive glass. DOI: 10.1111/jace.70090

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché i crogioli in grafite vengono utilizzati in ambienti sottovuoto o con atmosfera protettiva? Prevenire l'ossidazione e garantire la purezza

- Quale ruolo gioca il mulino a sfere planetario nella miscelazione LLZO? Sbloccare la sintesi di elettroliti allo stato solido ad alte prestazioni

- Come è stata accolta la pompa per vuoto ad acqua a circolazione nell'uso pratico? Durevole, conveniente per i compiti di laboratorio

- A cosa serve una camera a vuoto? Padroneggiare la lavorazione dei materiali con il controllo ambientale

- Perché sono necessarie barche di allumina o ceramica ad alta purezza in un forno tubolare? Proteggi la tua attrezzatura di laboratorio e garantisci la purezza

- Perché la manipolazione dei campioni ad alte temperature è un rischio per il tubo del forno in allumina?Rischi e soluzioni principali

- Come contribuiscono le camere del forno in acciaio inossidabile e i rivestimenti isolanti alla progettazione termica? Aumentare l'efficienza energetica

- Perché un forno di essiccazione sottovuoto da laboratorio è preferito per le sospensioni miste Al2O3/TiC/SiC(w)? Prevenire l'ossidazione e l'agglomerazione