Un forno di essiccazione sottovuoto da laboratorio è la scelta superiore per la lavorazione delle sospensioni Al2O3/TiC/SiC(w) perché altera fondamentalmente la cinetica di essiccazione riducendo la pressione ambientale. Ciò consente ai solventi organici, come l'etanolo, di volatilizzare rapidamente a temperature significativamente più basse.

Disaccoppiando l'evaporazione dal calore elevato, si evita lo stress termico che degrada l'attività superficiale della polvere. Ancora più importante, l'ambiente sottovuoto elimina l'ossigeno e le alte temperature che altrimenti causerebbero l'ossidazione e il deterioramento delle sensibili particelle di TiC (Carburo di Titanio).

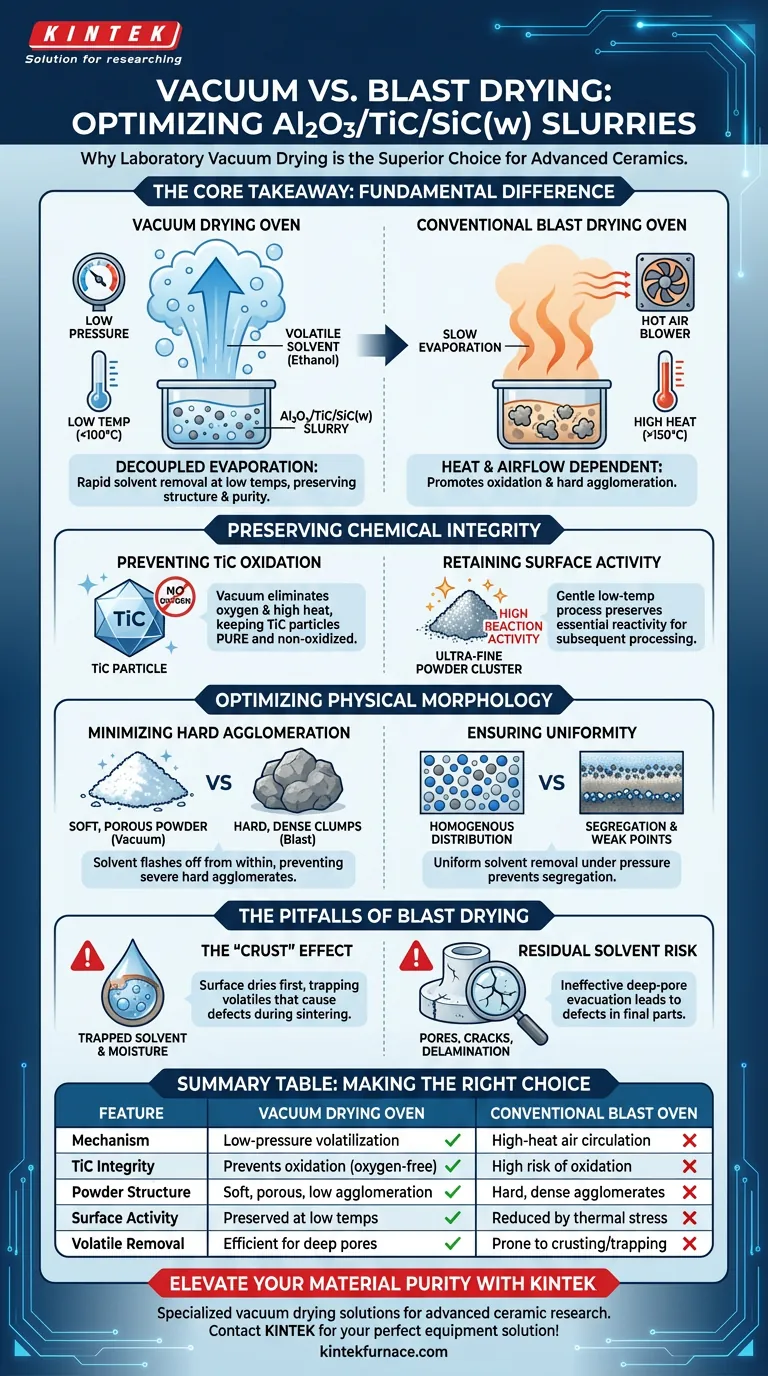

Il concetto chiave L'essiccazione a getto convenzionale si basa su calore e flusso d'aria, che favoriscono l'ossidazione e la dura agglomerazione nelle sospensioni ceramiche. L'essiccazione sottovuoto utilizza la pressione negativa per abbassare il punto di ebollizione del solvente, preservando la purezza chimica delle polveri ultrafini e garantendo una struttura sciolta e porosa essenziale per una sinterizzazione di alta qualità.

Preservare l'integrità chimica

Il motore principale per la scelta di un forno sottovuoto rispetto a un forno a getto è la sensibilità chimica dei componenti della sospensione, in particolare il Carburo di Titanio (TiC).

Prevenire l'ossidazione del TiC

Le particelle di TiC sono altamente suscettibili all'ossidazione, in particolare quando esposte alla circolazione d'aria ad alta temperatura tipica dei forni a getto.

Operando sottovuoto, si rimuove la fonte di ossigeno e si riduce il requisito termico. Questo doppio meccanismo garantisce che le particelle di TiC rimangano pure e non si degradino in ossidi, il che comprometterebbe le proprietà del materiale del composito finale.

Mantenere l'attività superficiale

Le alte temperature possono "spegnere" l'attività superficiale delle polveri ultrafini.

L'essiccazione sottovuoto facilita l'evaporazione a temperature moderate. Questo processo delicato preserva l'elevata attività di reazione della polvere originale, che è fondamentale per la reattività e il legame richiesti durante le fasi di lavorazione successive.

Ottimizzare la morfologia fisica

Oltre alla chimica, la struttura fisica della polvere essiccata determina la qualità del componente ceramico finale.

Minimizzare la dura agglomerazione

In un forno a getto convenzionale, il solvente evapora dalla superficie della goccia di sospensione, creando forti forze capillari che attraggono le particelle l'una verso l'altra in agglomerati densi e duri.

L'essiccazione sottovuoto fa sì che il solvente si volatilizzi rapidamente dall'interno del materiale di massa. Ciò impedisce la formazione di duri agglomerati severi, risultando in una polvere più sciolta e morbida, più facile da lavorare.

Garantire l'uniformità

Poiché il solvente viene rimosso uniformemente sotto pressione piuttosto che tramite flusso d'aria direzionale, la miscela mantiene una distribuzione omogenea.

Questa uniformità garantisce che i baffi di Al2O3, TiC e SiC rimangano uniformemente dispersi, prevenendo la segregazione che può portare a punti deboli strutturali.

Comprendere i compromessi: insidie comuni

Sebbene l'essiccazione sottovuoto sia preferita, la comprensione dei rischi dell'alternativa, l'essiccazione a getto, evidenzia perché il passaggio sia necessario.

L'effetto "crosta" dell'essiccazione a getto

I forni a getto spesso essiccano prima la superficie di una sospensione, formando una crosta dura. Questo intrappola umidità e solvente all'interno del materiale.

Se questi volatili intrappolati non vengono rimossi, si espanderanno durante la fase di sinterizzazione, causando pori, crepe o difetti di delaminazione nella parte ceramica finale.

Il rischio di solventi residui

Gli ambienti sottovuoto sono molto più efficaci nell'evacuare i solventi intrappolati in profondità nei pori microscopici degli aggregati di polvere.

La mancata rimozione completa di questi solventi, un problema comune con l'essiccazione termica standard, porta a difetti durante lo stampaggio a compressione e la sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

Il metodo di essiccazione specifico che scegli determina il limite massimo delle prestazioni del tuo materiale.

- Se il tuo obiettivo principale è la purezza chimica: Dai priorità ai livelli di vuoto che consentono l'evaporazione del solvente a temperature ambiente o quasi ambiente per eliminare completamente i rischi di ossidazione per il TiC.

- Se il tuo obiettivo principale è la densità di sinterizzazione: Assicurati che il ciclo di essiccazione sottovuoto sia abbastanza lungo da evacuare tutti i solventi dai pori profondi, prevenendo difetti indotti da gas durante la fase di sinterizzazione ad alta temperatura.

Utilizzando l'essiccazione sottovuoto, non stai solo rimuovendo liquidi; stai attivamente ingegnerizzando la microstruttura e la chimica del precursore per ottenere prestazioni ottimali.

Tabella riassuntiva:

| Caratteristica | Forno di essiccazione sottovuoto | Forno a getto convenzionale |

|---|---|---|

| Meccanismo | Volatilizzazione a bassa pressione | Circolazione d'aria ad alta temperatura |

| Integrità del TiC | Previene l'ossidazione (senza ossigeno) | Alto rischio di ossidazione/degrado |

| Struttura della polvere | Morbida, porosa, bassa agglomerazione | Agglomerati duri e densi |

| Attività superficiale | Preservata a basse temperature | Ridotta a causa dello stress termico |

| Rimozione dei volatili | Efficiente anche per pori profondi | Suscettibile alla formazione di croste superficiali/intrappolamento |

Eleva la purezza del tuo materiale con KINTEK

Non lasciare che l'ossidazione o la dura agglomerazione compromettano la tua ricerca su ceramiche avanzate. Supportato da R&S e produzione esperte, KINTEK offre soluzioni specializzate di essiccazione sottovuoto insieme ai nostri sistemi Muffle, Tube, Rotary e CVD. Sia che tu stia lavorando sospensioni Al2O3/TiC/SiC(w) o sviluppando materiali personalizzati su scala di laboratorio, i nostri forni ad alta temperatura personalizzabili sono progettati per soddisfare i tuoi requisiti tecnici più rigorosi.

Pronto a ottimizzare la tua cinetica di essiccazione? Contatta KINTEK oggi stesso per trovare la tua soluzione di attrezzatura perfetta!

Guida Visiva

Riferimenti

- Song‐Jeng Huang, Murugan Subramani. Mechanical and Corrosion Tests for Magnesium–Zinc/Ti-6Al-4V Composites by Gravity Casting. DOI: 10.3390/ma17081836

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come una camera di reazione in situ in HTXRD facilita lo studio della sintesi di BiFeO3? Mappatura dell'evoluzione delle fasi in tempo reale

- Quali sono le considerazioni tecniche per l'uso di crogioli di allumina? Ottimizzare la purezza e la microstruttura delle leghe ad alta entropia

- Perché vengono utilizzati crogioli di allumina ad alta purezza per la sintesi di fosfori? Garantire la massima luminescenza e purezza spettrale

- In che modo un manometro analogico di alta precisione contribuisce al sistema di erogazione del gas negli esperimenti di combustione del magnesio?

- Qual è lo scopo dell'utilizzo di un crogiolo di ceramica ad alta purezza con coperchio sigillato durante il trattamento termico del biochar?

- Quali considerazioni tecniche giustificano l'uso di crogioli di allumina ad alta purezza per la riduzione di metalli assistita da microonde?

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- I tubi per forni in ceramica di allumina possono essere personalizzati per applicazioni specifiche?Soluzioni ad alta temperatura su misura per il vostro laboratorio