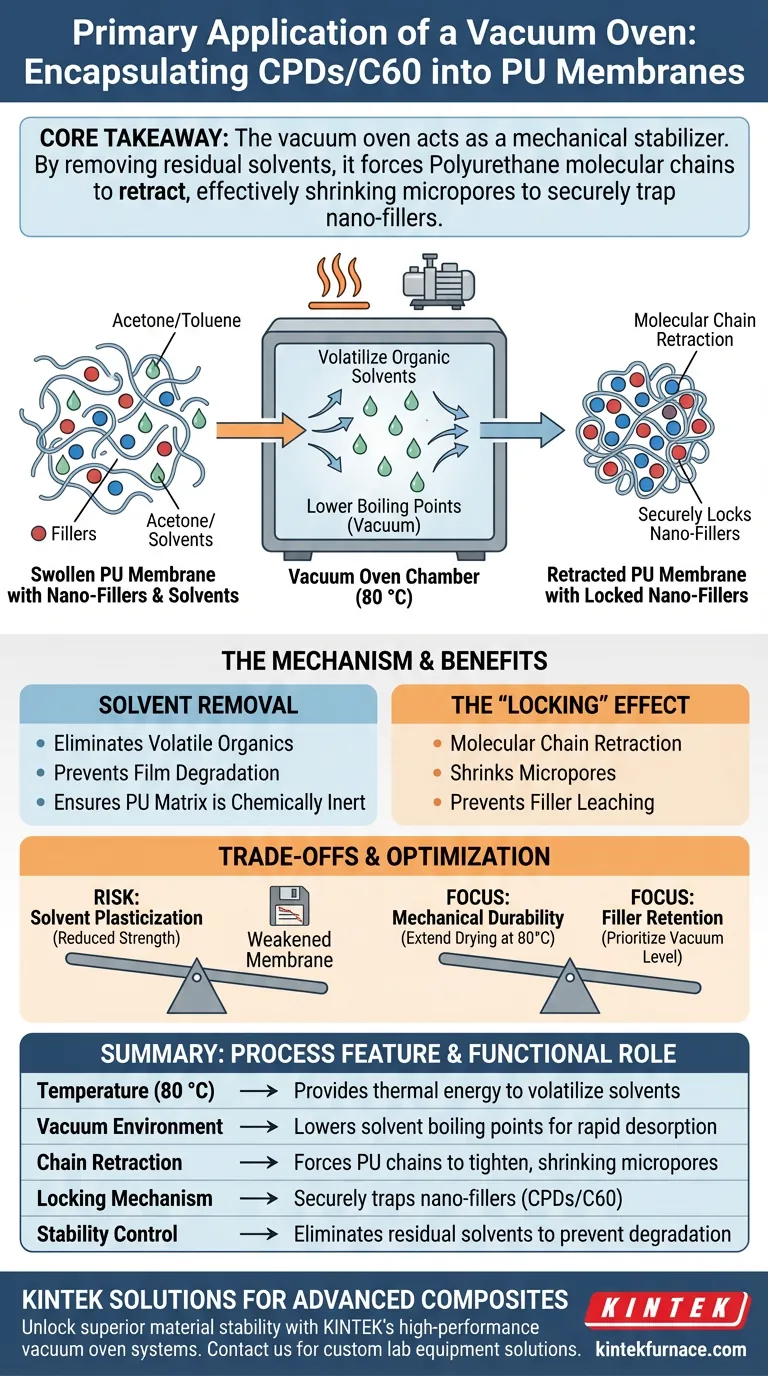

L'applicazione principale di un forno sottovuoto nell'incapsulamento di Carbon Polymer Dots (CPD) o Fullerenes (C60) in membrane poliuretaniche (PU) è di guidare la fase critica di essiccazione successiva al rigonfiamento del materiale. Sottoponendo le membrane a 80 °C in un ambiente sottovuoto, il forno garantisce la completa rimozione dei solventi organici—in particolare acetone o toluene—bloccando contemporaneamente i nano-riempitivi nella struttura polimerica.

Concetto chiave Il forno sottovuoto non si limita ad asciugare il materiale; agisce come stabilizzatore meccanico. Rimuovendo i solventi residui, costringe le catene molecolari del poliuretano a ritrarsi, restringendo efficacemente i micropori del polimero per intrappolare in modo sicuro i nano-riempitivi CPD o C60 all'interno.

Il Meccanismo di Rimozione dei Solventi

Eliminazione dei Composti Organici Volatili

Il processo di incapsulamento utilizza spesso solventi organici forti, come acetone o toluene, per gonfiare la matrice polimerica.

Un forno sottovuoto è essenziale per estrarre questi solventi dopo che hanno svolto il loro compito.

Operando a 80 °C, il forno fornisce sufficiente energia termica per volatilizzare i solventi, mentre l'ambiente sottovuoto abbassa i loro punti di ebollizione per garantire un desorbimento rapido e completo.

Prevenzione del Degrado del Film

Lasciare solventi residui all'interno della membrana è dannoso per la longevità del materiale.

I solventi intrappolati nella matrice possono agire come plastificanti, ammorbidendo il film e portando al degrado meccanico nel tempo.

Un'essiccazione sottovuoto completa previene ciò garantendo che la matrice PU sia chimicamente inerte e strutturalmente solida prima dell'uso.

L'Effetto "Bloccante"

Retrazione delle Catene Molecolari

La funzione più sofisticata di questa fase di essiccazione è la manipolazione delle catene polimeriche.

Man mano che i solventi organici vengono rimossi dalla matrice, le catene molecolari gonfie del poliuretano iniziano a ritrarsi.

Questa retrazione è una risposta fisica controllata alla rimozione dell'agente rigonfiante, che essenzialmente stringe la rete polimerica.

Fissaggio dei Nano-Riempitivi

Questa retrazione delle catene è il meccanismo responsabile dell'incapsulamento riuscito di Carbon Polymer Dots e Fullerenes.

Mentre le catene PU si ritraggono, riducono le dimensioni dei micropori attorno ai riempitivi.

Questa azione blocca saldamente i nano-riempitivi all'interno dei micropori del polimero, impedendo loro di fuoriuscire durante le applicazioni successive.

Comprensione dei Compromessi

Il Rischio di Plastificazione da Solvente

Se il processo di essiccazione viene interrotto o il vuoto è insufficiente, rimarranno tracce di solvente.

Ciò porta alla plastificazione da solvente, in cui le molecole di solvente residue aumentano il volume libero tra le catene polimeriche.

Sebbene ciò possa rendere la membrana più flessibile inizialmente, riduce significativamente la resistenza meccanica e può causare deformazioni sotto stress.

Sensibilità Termica

Sebbene 80 °C sia lo standard per questa specifica applicazione PU, il controllo della temperatura è fondamentale.

Un calore eccessivo può degradare il polimero o i nano-riempitivi stessi, mentre un calore insufficiente non riesce a innescare la retrazione delle catene necessaria.

È necessaria precisione nelle impostazioni del forno sottovuoto per bilanciare la rimozione dei solventi rispetto alla stabilità termica del materiale composito.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di incapsulamento, considera i requisiti specifici della tua membrana finale:

- Se il tuo obiettivo principale è la Durabilità Meccanica: Assicurati che il tempo di essiccazione sia prolungato a 80 °C per rimuovere ogni traccia di acetone o toluene, prevenendo la debolezza indotta dalla plastificazione.

- Se il tuo obiettivo principale è la Ritenzione dei Riempitivi: Dai priorità al livello di vuoto per massimizzare la velocità di evaporazione del solvente, forzando una retrazione rapida e stretta delle catene PU attorno ai C60 o CPD.

Il forno sottovuoto è il guardiano tra una miscela temporanea e un materiale composito permanentemente incapsulato e meccanicamente robusto.

Tabella Riassuntiva:

| Caratteristica del Processo | Ruolo Funzionale nell'Incapsulamento |

|---|---|

| Temperatura (80 °C) | Fornisce energia termica per volatilizzare i solventi acetone o toluene. |

| Ambiente Sottovuoto | Abbassa i punti di ebollizione dei solventi per un desorbimento rapido e completo. |

| Retrazione delle Catene | Costringe le catene molecolari PU a stringersi, riducendo i micropori. |

| Meccanismo di Blocco | Intrappola saldamente i nano-riempitivi (CPD/C60) per prevenire la fuoriuscita. |

| Controllo della Stabilità | Elimina i solventi residui per prevenire il degrado del materiale. |

Trattamento Termico di Precisione per Compositi Avanzati

Sblocca una stabilità superiore del materiale con i sistemi di forni sottovuoto ad alte prestazioni di KINTEK. Sia che tu stia incapsulando nano-riempitivi o sviluppando membrane polimeriche complesse, le nostre attrezzature forniscono il controllo termico preciso e i livelli di vuoto richiesti per la retrazione critica delle catene molecolari e la rimozione dei solventi.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di attrezzature di laboratorio tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD—tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche. Assicura la durabilità meccanica e l'integrità strutturale dei tuoi compositi oggi stesso.

Contatta KINTEK per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Zoran Marković, Biljana M. Todorović Marković. Antibacterial and Antibiofouling Activities of Carbon Polymerized Dots/Polyurethane and C60/Polyurethane Composite Films. DOI: 10.3390/jfb15030073

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è la temperatura di un forno per brasatura sottovuoto? Calore di precisione per un'unione metallica impeccabile

- Perché la rimozione dell'ossigeno è importante in un forno a vuoto? Prevenire l'ossidazione per una qualità superiore del metallo

- Quali sono le capacità di riscaldamento e raffreddamento di un forno a vuoto? Sblocca una lavorazione termica superiore

- Qual è la forma tipica degli elementi riscaldanti nei forni sottovuoto e perché? Ottimizza il trasferimento di calore per la tua applicazione

- Quali sono i vantaggi tecnici dell'utilizzo di un ambiente sottovuoto per l'essiccazione dei catalizzatori g-C3N4/Bi2WO6?

- Che cos'è un forno sottovuoto ad alta temperatura e dove viene comunemente utilizzato? Essenziale per la purezza nella scienza dei materiali

- Perché l'ambiente sottovuoto è importante in un forno a vuoto? Assicurare purezza e precisione nella lavorazione dei materiali

- Quale ruolo svolge un forno essiccatore sotto vuoto da laboratorio nel trattamento dei precursori filtrati di Y2O3-MgO? Approfondimenti degli esperti