Una strategia di manutenzione MPCVD di successo è un approccio sistematico e a più livelli fondato sull'azione preventiva piuttosto che sulla riparazione reattiva. Implica controlli regolari e meticolosi dei sottosistemi critici—principalmente i componenti di erogazione del gas, raffreddamento, vuoto e microonde—eseguiti da personale qualificato. Ciò assicura che l'apparecchiatura funzioni entro le sue specifiche precise, essenziale sia per la sicurezza che per la qualità della deposizione del materiale.

Lo scopo principale della manutenzione MPCVD non è semplicemente mantenere la macchina in funzione. È creare un ambiente di processo eccezionalmente stabile e puro, poiché anche lievi deviazioni di temperatura, pressione o purezza del gas possono compromettere drasticamente il risultato di un ciclo di crescita.

Le fondamenta: un approccio proattivo e sistematico

Affidarsi alla risoluzione dei problemi man mano che si presentano è la ricetta per risultati incoerenti, tempi di inattività prolungati e aumento dei costi operativi. Un programma di manutenzione proattiva è l'unico modo per garantire le condizioni stabili e ripetibili richieste dalla sintesi di materiali di alta qualità.

Perché fallisce la manutenzione ad hoc

La manutenzione reattiva, o "spegnimento incendi", significa essere sempre in ritardo. Un problema apparentemente minore, come una piccola perdita d'acqua o una linea del gas sporca, può contaminare una corsa di crescita di diversi giorni, sprecando tempo, risorse e gas di elevata purezza.

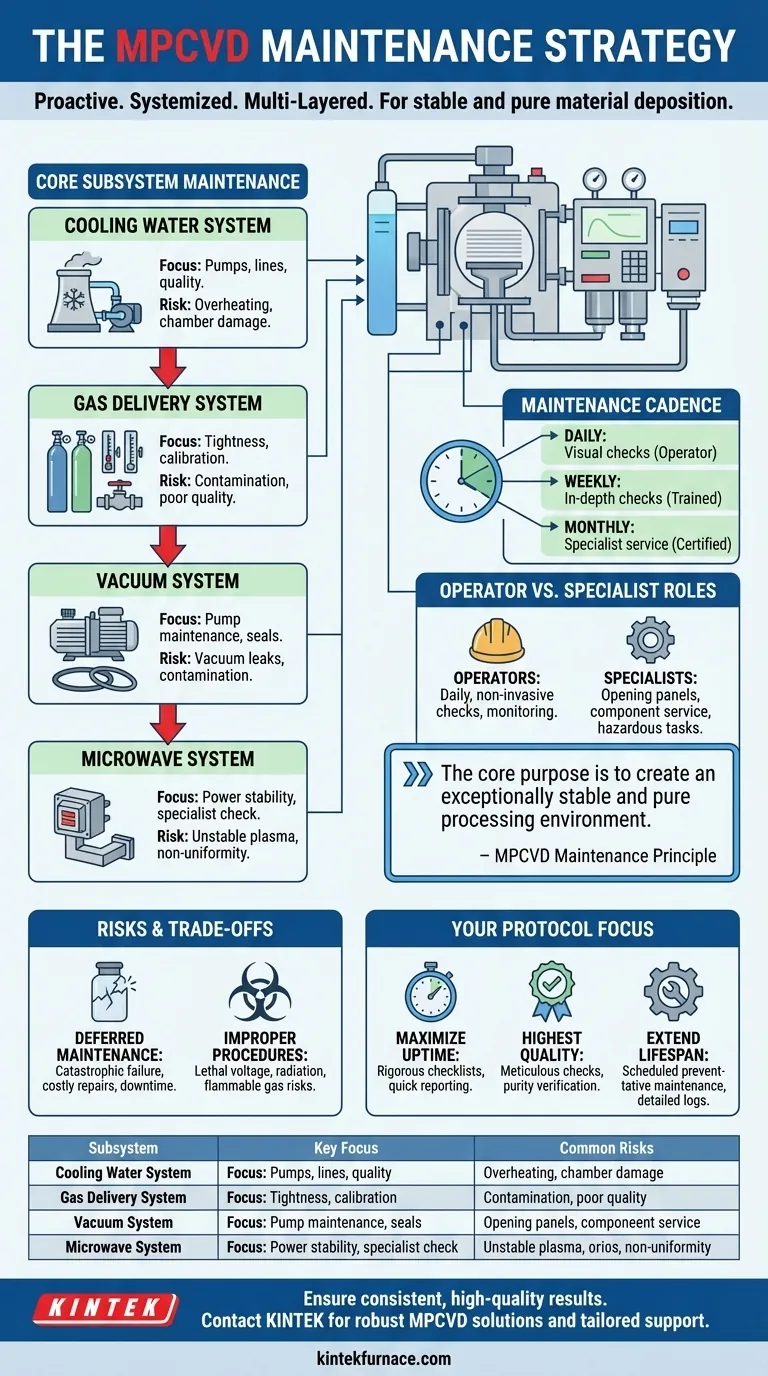

Stabilire una cadenza di manutenzione

Una strategia robusta divide i compiti in programmi giornalieri, settimanali e mensili. I controlli giornalieri sono tipicamente ispezioni visive eseguite dagli operatori, mentre un servizio più approfondito è programmato meno frequentemente ed è gestito da tecnici qualificati.

Ruoli dell'operatore rispetto allo specialista

Data la complessità del sistema che coinvolge alta tensione, microonde e gas infiammabili, è necessaria una chiara distinzione.

- Gli operatori dovrebbero essere formati per controlli giornalieri non invasivi (ad esempio, monitoraggio dei manometri, controllo di perdite visibili, ascolto di rumori anomali delle pompe).

- Gli specialisti o tecnici certificati devono eseguire qualsiasi operazione che comporti l'apertura di pannelli, la manutenzione dei componenti o il lavoro diretto con hardware elettrico o del gas.

Ripartizione della manutenzione dei sistemi principali

Un sistema MPCVD è un'integrazione di diversi sottosistemi critici. Ognuno di essi deve funzionare perfettamente affinché l'intero sistema fornisca un risultato positivo.

Il sistema dell'acqua di raffreddamento: la prima linea di difesa

Il sistema di raffreddamento è responsabile della rimozione dell'enorme calore dalla camera di reazione e dal generatore a microonde. Il suo guasto è una delle cause più comuni di danni alle apparecchiature.

I controlli regolari devono confermare il corretto funzionamento di pompe, torri di raffreddamento e linee dell'acqua. Le interfacce devono essere ispezionate per rilevare perdite ed è necessaria una pulizia regolare per prevenire intasamenti. L'acqua di raffreddamento stessa deve essere rabboccata o sostituita per prevenire la corrosione e l'accumulo di calcare, che degrada gravemente l'efficienza di raffreddamento.

Il sistema di erogazione del gas: garantire la purezza del processo

La purezza e il rapporto preciso dei gas di processo (come metano e idrogeno) determinano direttamente la qualità del diamante coltivato.

Le tubazioni del gas devono essere controllate regolarmente per la loro tenuta utilizzando un rilevatore di perdite. Una perdita non solo spreca gas costoso, ma, cosa più critica, consente a contaminanti atmosferici come azoto e ossigeno di entrare nella camera, il che può rovinare una corsa di crescita. Anche i flussimetri devono essere calibrati per garantirne l'accuratezza.

Il sistema del vuoto: creare la tela pulita

Prima di introdurre i gas di processo, la camera di reazione deve essere portata a un livello di vuoto ultra-elevato per rimuovere tutti i contaminanti.

Ciò comporta la manutenzione delle pompe del vuoto (sia di pre-vuoto che di alto vuoto) secondo le specifiche del produttore. Tutte le guarnizioni e gli o-ring sulla camera devono essere ispezionati regolarmente per verificarne il degrado, poiché sono una fonte primaria di perdite di vuoto.

Il sistema a microonde: il cuore del plasma

Il generatore a microonde (magnetron) e le guide d'onda forniscono l'energia che innesca e sostiene il plasma.

Una potenza a microonde costante e stabile è irrinunciabile per una crescita uniforme del materiale. Sebbene gran parte di questo sistema sia una "scatola nera" per gli operatori, i registri della potenza riflessa possono indicare problemi in via di sviluppo con la camera, la sintonizzazione o il magnetron stesso che richiedono l'attenzione di uno specialista.

Comprendere i rischi e i compromessi

Una manutenzione adeguata è un investimento, ma il suo rinvio comporta costi e rischi per la sicurezza molto maggiori.

Il vero costo della manutenzione differita

Un piccolo problema di flusso del refrigerante potrebbe sembrare insignificante, ma può portare al surriscaldamento della camera. Ciò può causare la deformazione o la rottura del bicchiere a campana al quarzo, con conseguente guasto catastrofico del vuoto e riparazioni costose che bloccano tutta la produzione per settimane.

Il pericolo di procedure improprie

Tentare di eseguire la manutenzione di questa apparecchiatura senza la formazione adeguata è estremamente pericoloso. I rischi includono l'esposizione a alte tensioni letali, radiazioni a microonde dannose e l'accensione di gas infiammabili come l'idrogeno. Affidarsi sempre ai professionisti.

L'equilibrio della manutenzione

Sebbene la sotto-manutenzione sia rischiosa, anche la manutenzione eccessiva può essere un problema. Lo smontaggio non necessario dei componenti può introdurre nuove perdite o disallineamenti. Un programma di manutenzione dovrebbe essere basato sulle raccomandazioni del produttore, sui dati del registro e sull'esperienza operativa, non su smontaggi arbitrari.

Implementazione del protocollo di manutenzione

Il protocollo di manutenzione specifico dovrebbe essere adattato al tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è massimizzare i tempi di attività e la produttività: Implementa rigorose liste di controllo giornaliere e settimanali affinché gli operatori rilevino e segnalino sottili deviazioni prima che diventino guasti di sistema.

- Se il tuo obiettivo principale è garantire la massima qualità del materiale di grado di ricerca: Dai priorità a meticolosi controlli delle perdite di vuoto, alla verifica della purezza del gas prima di ogni ciclo e a un rigoroso protocollo di pulizia della camera post-ciclo per eliminare la contaminazione incrociata.

- Se il tuo obiettivo principale è estendere la vita utile dell'apparecchiatura e gestire il budget: Enfatizza la manutenzione preventiva programmata delle parti meccaniche come pompe e refrigeratori e utilizza un registro dettagliato per monitorare le prestazioni dei componenti e giustificare le sostituzioni.

Un sistema MPCVD ben mantenuto non è una spesa; è la base per risultati affidabili e ripetibili.

Tabella riassuntiva:

| Sottosistema | Focus principale della manutenzione | Rischi comuni di negligenza |

|---|---|---|

| Acqua di raffreddamento | Funzionamento della pompa, controlli delle perdite, qualità dell'acqua | Surriscaldamento, danni alla camera, guasto del sistema |

| Erogazione del gas | Tenuta, calibrazione del flussimetro | Contaminazione, spreco di gas, scarsa qualità di deposizione |

| Sistema del vuoto | Manutenzione della pompa, ispezione di guarnizioni e o-ring | Perdite di vuoto, contaminazione del processo |

| Sistema a microonde | Monitoraggio della stabilità della potenza, assistenza specialistica | Plasma instabile, crescita non uniforme |

Assicurati che la tua apparecchiatura MPCVD fornisca risultati coerenti e di alta qualità. Una strategia di manutenzione proattiva è essenziale per i laboratori focalizzati sulla sintesi di materiali avanzati come la crescita del diamante. In KINTEK, sfruttiamo la nostra profonda esperienza nei sistemi ad alta temperatura e nella produzione interna per fornire soluzioni MPCVD robuste e supporto personalizzato. Le nostre solide capacità di personalizzazione significano che possiamo aiutarti a progettare e mantenere un sistema perfettamente allineato con i tuoi obiettivi di ricerca o produzione. Non lasciare che i tempi di inattività delle apparecchiature compromettano il tuo lavoro: contatta oggi i nostri esperti per discutere le tue esigenze di manutenzione e prestazioni MPCVD.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili