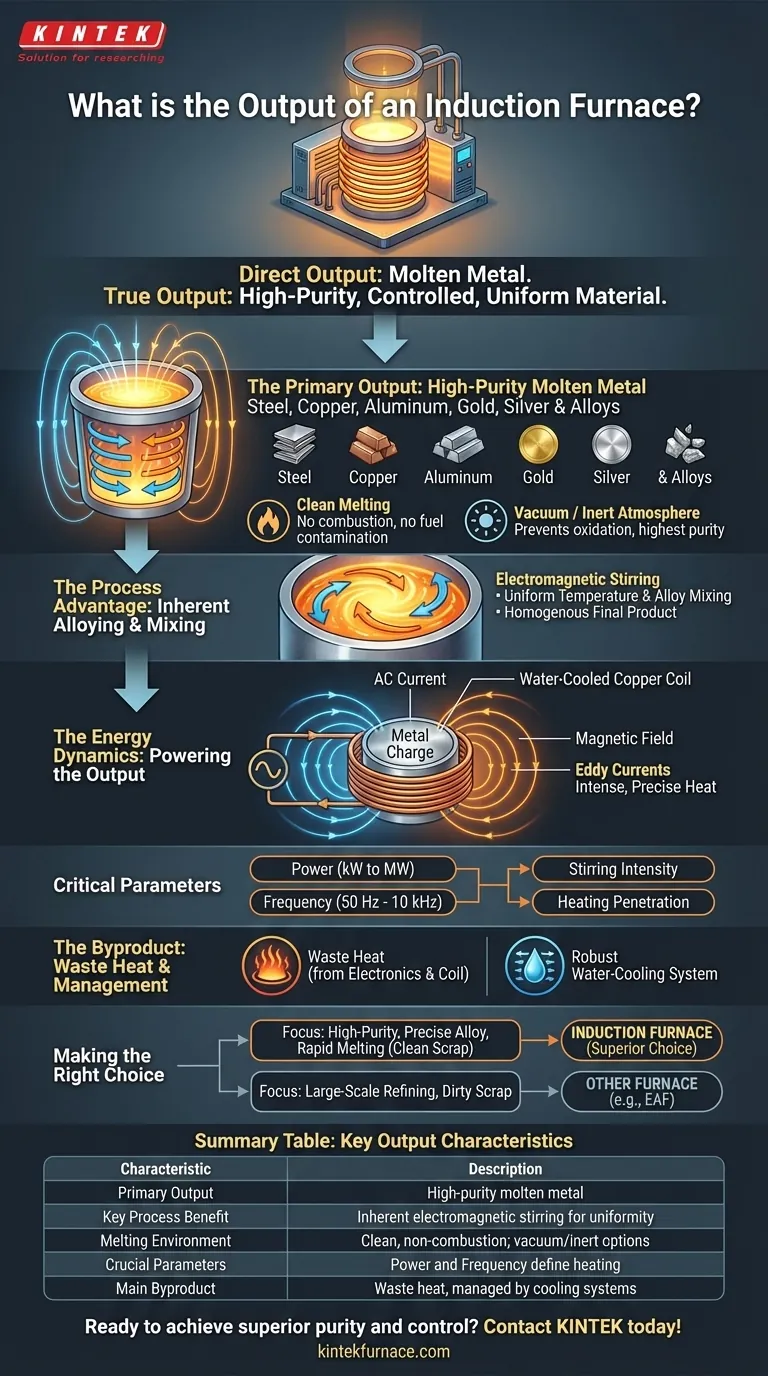

L'output diretto di un forno a induzione è il metallo fuso. Questo processo utilizza l'induzione elettromagnetica per riscaldare e fondere materiali conduttivi come acciaio, rame, alluminio e metalli preziosi all'interno di un contenitore controllato. Le caratteristiche di questo output, dalla sua purezza alla sua temperatura, sono definite dai parametri elettrici e fisici del forno stesso.

Il vero output di un forno a induzione non è solo metallo liquido caldo, ma piuttosto un materiale altamente controllato e uniforme. I principi elettromagnetici che generano il calore forniscono anche un'agitazione intrinseca e un ambiente di fusione pulito, risultando in un prodotto con purezza e consistenza superiori.

L'Output Primario: Metallo Fuso ad Alta Purezza

L'output più visibile è il materiale che è stato fuso. Tuttavia, la qualità e le caratteristiche di questo materiale sono ciò che distingue il processo del forno a induzione.

Quali Materiali Possono Essere Fusi?

I forni a induzione sono versatili e possono essere utilizzati per fondere un'ampia gamma di metalli conduttivi.

Gli output comuni includono acciaio, acciaio inossidabile, rame, alluminio, oro, argento e altre leghe specializzate. La scelta del materiale dipende dall'applicazione, dalle fonderie che fondono pezzi agli impianti che producono lingotti ad alta purezza.

L'Importanza della Purezza e del Controllo

A differenza dei forni a combustibile, un forno a induzione non comporta combustione. Ciò significa che nessun sottoprodotto della combustione del combustibile può contaminare la fusione.

Questo processo di fusione pulita può essere ulteriormente migliorato facendo funzionare il forno sotto vuoto o in un'atmosfera inerte (come argon o azoto), prevenendo l'ossidazione e garantendo la massima purezza possibile del materiale.

Legatura e Miscelazione Inerenti

Il potente campo magnetico fluttuante fa più che riscaldare il metallo. Crea anche una forte azione di agitazione elettromagnetica all'interno del bagno fuso.

Questa agitazione naturale assicura che la temperatura sia uniforme in tutta la fusione e che eventuali leghe aggiunte siano completamente miscelate, risultando in un prodotto finale omogeneo senza la necessità di agitatori meccanici.

L'Output del Processo: Comprendere le Dinamiche Energetiche

Oltre al metallo fuso, il processo stesso ha output e caratteristiche tecniche chiave che definiscono il suo funzionamento e la sua efficienza.

Come l'Induzione Elettromagnetica Crea Calore

Il funzionamento del forno si basa su un principio elettrico fondamentale. La corrente alternata (AC) scorre attraverso una bobina di rame raffreddata ad acqua, generando un potente campo magnetico.

Questo campo magnetico induce forti correnti elettriche, note come correnti parassite, direttamente all'interno della carica metallica. La resistenza naturale del metallo al flusso di queste correnti genera calore intenso e preciso, facendolo fondere.

Il Ruolo della Potenza e della Frequenza

Gli output tecnici chiave che governano questo processo sono la potenza e la frequenza.

I forni moderni operano a livelli di potenza da pochi kilowatt a oltre 16 megawatt, con frequenze che vanno da 50 Hz a 10 kHz. La frequenza scelta è critica, poiché influenza l'intensità dell'agitazione e quanto profondamente l'effetto di riscaldamento penetra nel metallo.

Il Sottoprodotto: Calore di Scarto

Il processo è altamente efficiente ma non perfetto. Viene generato un calore di scarto significativo, principalmente nell'elettronica dell'alimentazione (come IGBT o SCR) e nella bobina di induzione stessa.

Questo calore è un sottoprodotto critico del processo che deve essere gestito. Di conseguenza, sia l'alimentazione che la bobina di rame richiedono robusti sistemi di raffreddamento ad acqua per funzionare in modo sicuro ed efficace.

Comprendere i Compromessi

Sebbene potente, la tecnologia a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla in modo efficace.

La Scelta del Crogiolo è Critica

La carica è contenuta in un recipiente chiamato crogiolo, che deve essere realizzato in un materiale refrattario in grado di resistere a temperature estreme.

Se il crogiolo è non conduttivo (ceramica), solo il metallo viene riscaldato. Se è conduttivo (grafite), il crogiolo si riscalda insieme al metallo. La scelta del materiale del crogiolo è vitale per prevenire reazioni chimiche che potrebbero contaminare la fusione.

Capacità Limitata di Raffinazione della Scoria

I forni a induzione eccellono nella fusione di rottami puliti e materiali pre-raffinati. L'azione di agitazione è meno efficace per separare grandi volumi di impurità (scoria) da una fusione.

Per i processi che richiedono un'ampia raffinazione di rottami contaminati di bassa qualità, altri tipi di forni come il Forno ad Arco Elettrico (EAF) sono spesso più adatti.

Complessità dell'Alimentazione

L'efficienza di un forno a induzione si basa su un'alimentazione sofisticata a stato solido. Queste unità controllano con precisione la corrente ad alta frequenza inviata alla bobina.

Sebbene affidabile, questa tecnologia richiede conoscenze specialistiche per la manutenzione e la risoluzione dei problemi, rappresentando una sfida operativa diversa rispetto ai sistemi più semplici basati sulla combustione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a induzione dovrebbe basarsi su una chiara comprensione dei requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è la fusione ad alta purezza e la chimica precisa delle leghe: La natura pulita, contenuta e auto-agitante di un forno a induzione lo rende la scelta superiore.

- Se il tuo obiettivo principale è la fusione rapida di rottami puliti e selezionati: Un forno a induzione offre velocità ed efficienza energetica ineguagliabili per le operazioni di rifusione.

- Se il tuo obiettivo principale è la raffinazione su larga scala di rottami grezzi e sporchi: Dovresti valutare se un Forno ad Arco Elettrico è più appropriato grazie alla sua superiore capacità di gestire la scoria.

In definitiva, comprendere che un forno a induzione produce un materiale precisamente controllato — non solo un liquido generico — è la chiave per sfruttarne appieno il potenziale.

Tabella Riepilogativa:

| Caratteristica Chiave dell'Output | Descrizione |

|---|---|

| Output Primario | Metallo fuso ad alta purezza (acciaio, rame, alluminio, metalli preziosi) |

| Beneficio Chiave del Processo | L'agitazione elettromagnetica intrinseca assicura temperatura e miscelazione delle leghe uniformi |

| Ambiente di Fusione | Processo pulito, senza combustione; può essere sotto vuoto o in atmosfera inerte per la massima purezza |

| Parametri Cruciali | Potenza (kW a MW) e frequenza (50 Hz - 10 kHz) definiscono riscaldamento e agitazione |

| Sottoprodotto Principale | Calore di scarto, gestito da robusti sistemi di raffreddamento ad acqua per la bobina e l'alimentazione |

Pronto a raggiungere purezza e controllo superiori nel tuo processo di fusione? Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi i nostri robusti sistemi a induzione, sono progettate per la precisione. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori e fonderie la tecnologia per fusioni pulite e omogenee. La nostra forte capacità di personalizzazione profonda ci consente di adattare le soluzioni alle tue esigenze uniche di materiale e produzione.

Contatta KINTEK oggi stesso per discutere come la nostra esperienza può migliorare i risultati della tua fusione di metalli!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori