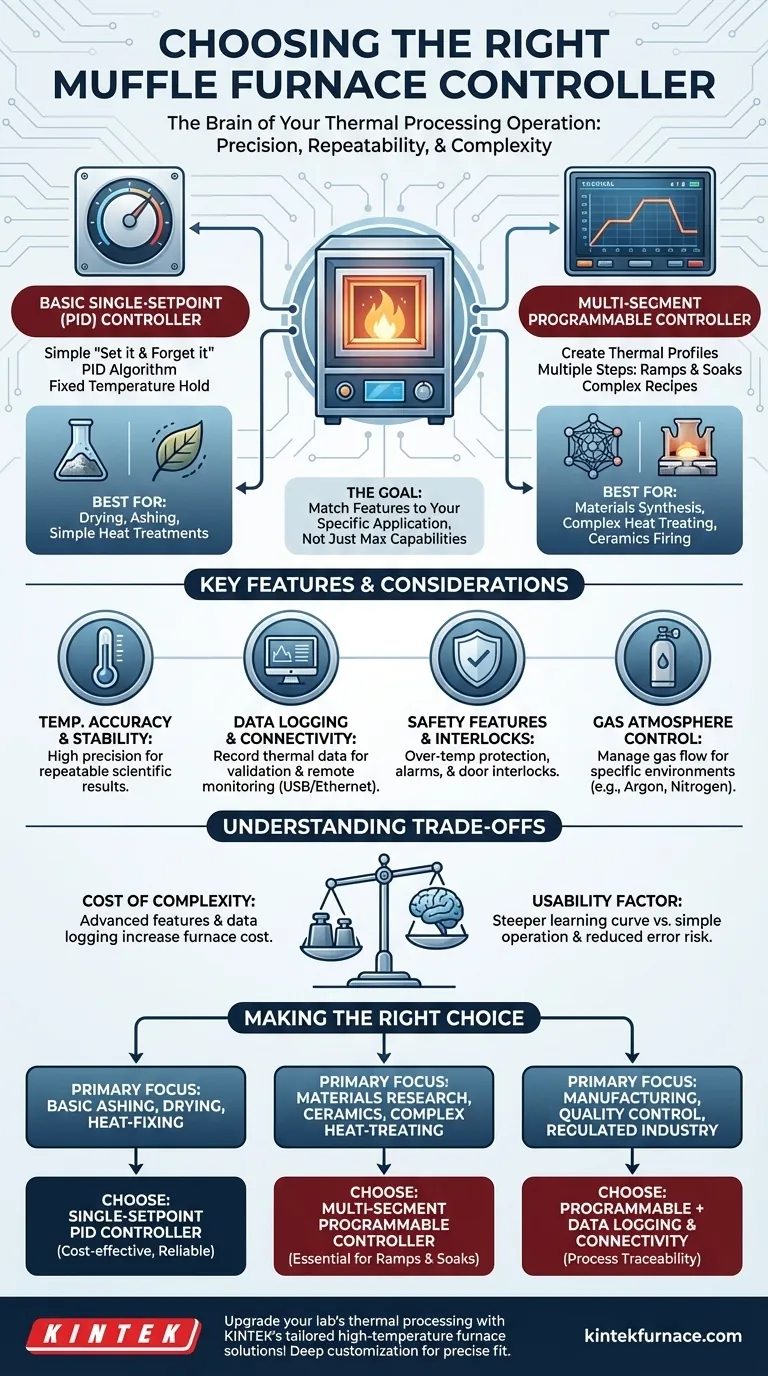

In sostanza, il controllore del forno è il cervello della tua operazione di lavorazione termica. Quando si acquista un forno a muffola, il controllore determina la precisione, la ripetibilità e la complessità dei cicli di riscaldamento che è possibile eseguire. La considerazione principale è scegliere tra un controllore di base a punto singolo per compiti semplici o un controllore programmabile multi-segmento per profili termici più complessi.

L'errore più comune è o pagare troppo per una programmazione complessa che non utilizzerai mai, oppure acquistare un controllore di base che limita le capacità future del tuo laboratorio. La scelta giusta non riguarda il maggior numero di funzionalità, ma la migliore aderenza alla tua applicazione specifica.

Le Basi: Comprendere i Tipi di Controllore

Il controllore detta ciò che puoi chiedere al forno di fare. La funzionalità spazia da un semplice comando "imposta e dimentica" all'esecuzione di una ricetta complessa e multi-stadio nel corso di molte ore.

Controllori a Punto Singolo (PID)

Un controllore a punto singolo è il tipo più basilare. Utilizza un algoritmo Proporzionale-Integrale-Derivativo (PID) per portare il forno a una singola temperatura target e mantenerla lì.

Pensalo come un semplice forno da cucina. Imposti una temperatura e il controllore lavora per mantenerla nel modo più accurato possibile. Questi sono ideali per applicazioni semplici come l'essiccazione, la calcinazione o semplici trattamenti termici a una temperatura statica.

Controllori Programmabili Multi-Segmento

Un controllore programmabile ti consente di creare un profilo termico con più passaggi. Puoi definire una sequenza di variazioni di temperatura (rampe) e soste (plateau).

Ad esempio, puoi programmarlo per:

- Aumentare a 300°C in 30 minuti.

- Mantenere a 300°C per 2 ore.

- Aumentare a 900°C in 1 ora.

- Mantenere a 900°C per 5 ore.

- Raffreddare naturalmente.

Questa capacità, a volte chiamata programmazione del gradiente termico, è essenziale per la sintesi avanzata di materiali, il trattamento termico complesso, la cottura di ceramiche e altri processi che richiedono un controllo preciso sull'intero ciclo di riscaldamento e raffreddamento. Alcuni sistemi industriali avanzati utilizzano Controllori Logici Programmabili (PLC) per una maggiore robustezza e integrazione.

Caratteristiche Chiave del Controllore e Il Loro Scopo

Oltre al tipo di base, diverse caratteristiche specifiche determinano la vera capacità del controllore e la sua idoneità per il tuo lavoro.

Accuratezza e Stabilità della Temperatura

Questa è la capacità del controllore di raggiungere innanzitutto la temperatura target (accuratezza) e poi di mantenerla con fluttuazioni minime (stabilità). Per la ricerca scientifica e il controllo qualità, l'alta precisione è irrinunciabile poiché garantisce che i risultati siano ripetibili.

Registrazione Dati e Connettività

I controllori moderni possono offrire la possibilità di registrare i dati di temperatura nel tempo. Questa funzione è fondamentale per la convalida dei processi, la garanzia della qualità e la risoluzione dei problemi. Opzioni di connettività come USB o Ethernet ti consentono di esportare questi dati per l'analisi o di monitorare il forno da remoto.

Funzionalità di Sicurezza e Interblocchi

Il controllore è centrale per la sicurezza del forno. Monitora le condizioni di sovratemperatura e può attivare allarmi o spegnere gli elementi riscaldanti per prevenire danni al forno e ai tuoi campioni. Può anche gestire interblocchi, come impedire l'apertura dello sportello ad alte temperature.

Controllo dell'Atmosfera Gassosa

Se il tuo processo richiede un'atmosfera specifica (ad esempio, gas inerte come Argon o Azoto), avrai bisogno di un controllore con uscite in grado di gestire solenoidi di flusso di gas. Ciò ti consente di programmare l'iniezione di gas in punti specifici del tuo ciclo termico.

Comprendere i Compromessi

La scelta di un controllore implica bilanciare capacità, costo e usabilità. Non esiste un'unica opzione "migliore" per tutti.

Il Costo della Complessità

Un controllore programmabile multi-segmento con registrazione dati aumenterà significativamente il costo del forno rispetto a un modello con un controllore PID di base. È fondamentale valutare se si ha veramente bisogno di queste funzionalità avanzate per le applicazioni pianificate.

Il Fattore Usabilità

Più funzionalità possono significare una curva di apprendimento più ripida. Un controllore con un'interfaccia utente mal progettata può portare a errori di programmazione, rovinando campioni e facendo perdere tempo. A volte, la semplicità di un controllore di base è un vantaggio, riducendo la possibilità di errore dell'operatore.

Affidabilità e Manutenzione

Come regola generale, i sistemi elettronici più semplici hanno meno punti di guasto. Sebbene i controllori programmabili moderni siano altamente affidabili, un'unità di base a punto singolo è fondamentalmente un dispositivo meno complesso e può offrire una manutenzione più semplice durante la vita utile del forno.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il controllore giusto, devi allineare le sue capacità con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è la calcinazione di base, l'essiccazione o la fissazione termica semplice: Un controllore PID standard a punto singolo è economico, affidabile e perfettamente sufficiente.

- Se il tuo obiettivo principale è la ricerca sui materiali, la ceramica o il trattamento termico complesso: Un controllore programmabile multi-segmento è essenziale per gestire con precisione rampe e plateau.

- Se il tuo obiettivo principale è la produzione o il controllo qualità in un settore regolamentato: Dai priorità a un controllore programmabile con registrazione dati robusta, allarmi e connettività per la tracciabilità del processo.

Scegliere il controllore giusto assicura che il tuo forno non sia solo una fonte di calore, ma uno strumento preciso e affidabile per il tuo lavoro.

Tabella Riassuntiva:

| Tipo di Controllore | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Punto Singolo (PID) | Mantenimento della temperatura di base, algoritmo PID | Compiti semplici come essiccazione, calcinazione, trattamenti termici di base |

| Programmabile Multi-Segmento | Profili termici, rampe, plateau, registrazione dati | Processi complessi come sintesi di materiali, cottura di ceramiche |

| Basato su PLC | Elevata robustezza, capacità di integrazione | Applicazioni industriali con esigenze di affidabilità rigorose |

Aggiorna la lavorazione termica del tuo laboratorio con le soluzioni per forni ad alta temperatura personalizzate di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, offriamo controllori avanzati per forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione assicura una perfetta aderenza alle tue esigenze sperimentali uniche: migliora la precisione, la ripetibilità e l'efficienza. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?