Il trattamento termico alcalino potenziato con ossigeno funge da fase di purificazione altamente selettiva che separa la preziosa cellulosa dalle impurità. Introducendo ossigeno in un'autoclave ad alta pressione durante le fasi finali della lavorazione, il sistema utilizza lo sbiancamento ossidativo per degradare la lignina ostinata e rimuovere la cenere, il tutto preservando l'integrità strutturale delle fibre di cellulosa.

Il vantaggio principale di questo metodo è la selettività. Mentre i trattamenti termici standard possono faticare a rimuovere le ultime tracce di impurità senza danneggiare il prodotto, il potenziamento con ossigeno attacca specificamente la lignina e la cenere, garantendo un'elevata purezza senza sacrificare la resa di cellulosa.

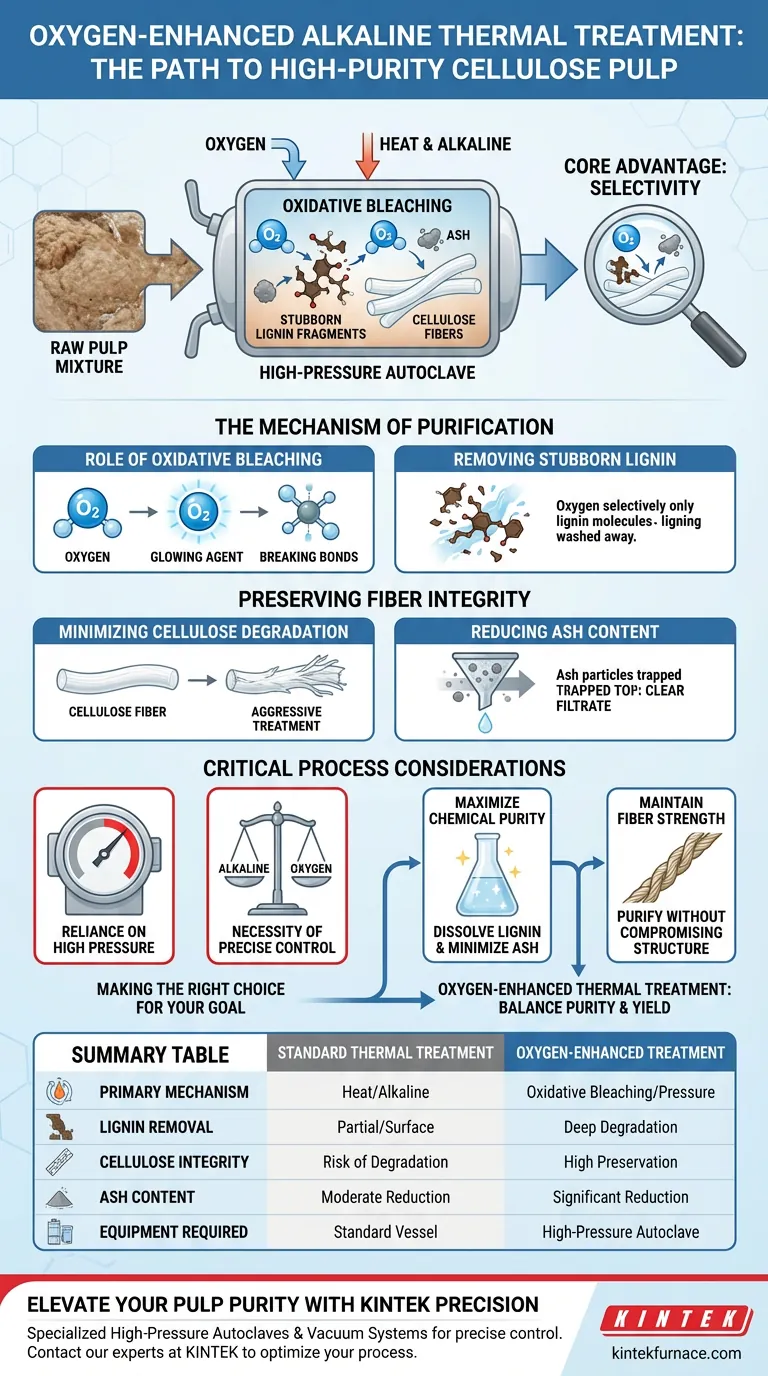

Il Meccanismo di Purificazione

L'efficacia di questo processo risiede nel modo in cui l'ossigeno modifica l'ambiente chimico all'interno dell'autoclave.

Il Ruolo dello Sbiancamento Ossidativo

In un ambiente alcalino standard, il calore da solo funge da motore principale per la separazione. Tuttavia, quando viene introdotto l'ossigeno, esso avvia un processo chimico noto come sbiancamento ossidativo.

Questa reazione trasforma l'ossigeno in un agente ossidante attivo. Questo agente bersaglia aggressivamente i legami chimici che tengono unite le impurità, facilitando una degradazione che il solo calore non può ottenere.

Rimozione della Lignina Ostinata

La lignina è notoriamente difficile da rimuovere completamente; frammenti residui rimangono spesso attaccati alla cellulosa dopo i trattamenti iniziali.

Il trattamento potenziato con ossigeno facilita specificamente la degradazione profonda di questi frammenti di lignina residua. Scioglie questi contaminanti ostinati, permettendo che vengano lavati via efficacemente.

Preservare l'Integrità delle Fibre

Ottenere la purezza è solo metà della battaglia; il valore industriale della cellulosa dipende dall'integrità della fibra.

Minimizzare la Degradazione della Cellulosa

Trattamenti chimici aggressivi spesso danneggiano la cellulosa che dovrebbero purificare.

Il metodo potenziato con ossigeno si distingue perché minimizza la degradazione delle fibre di cellulosa. Concentra la sua reattività sulla lignina piuttosto che rompere le catene di cellulosa.

Riduzione del Contenuto di Ceneri

Oltre alla lignina organica, la polpa di alta qualità deve essere priva di residui inorganici, noti come ceneri.

Le condizioni ossidative nell'autoclave ad alta pressione contribuiscono a una significativa riduzione del contenuto di ceneri. Ciò si traduce in un prodotto di polpa finale che soddisfa i rigorosi requisiti per applicazioni ad alta purezza.

Considerazioni Critiche sul Processo

Sebbene altamente efficace, questo metodo si basa su specifiche condizioni operative per avere successo.

Affidamento sull'Alta Pressione

La nota di riferimento principale indica che questa reazione avviene all'interno di un'autoclave ad alta pressione.

Questo ambiente pressurizzato non è opzionale; è necessario per forzare l'ossigeno a interagire efficacemente con la soluzione alcalina e la polpa.

La Necessità di un Controllo Preciso

I benefici di questo processo dipendono dall'interazione tra le condizioni alcaline e l'ossigeno.

Mantenere il giusto equilibrio è essenziale per garantire che la reazione rimanga selettiva, bersagliando la lignina e proteggendo la struttura della cellulosa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questa fase di purificazione è appropriata per le tue esigenze di lavorazione, considera i tuoi specifici obiettivi di qualità.

- Se il tuo obiettivo principale è massimizzare la purezza chimica: Implementa il potenziamento con ossigeno per sciogliere i frammenti di lignina ostinata e minimizzare il contenuto di ceneri che l'ebollizione standard lascia dietro di sé.

- Se il tuo obiettivo principale è mantenere la resistenza delle fibre: Affidati alla natura selettiva dello sbiancamento ossidativo per purificare la polpa senza compromettere l'integrità strutturale della cellulosa.

Il trattamento termico potenziato con ossigeno offre il percorso definitivo per bilanciare alta purezza ed alta resa.

Tabella Riassuntiva:

| Caratteristica | Trattamento Termico Standard | Trattamento Potenziato con Ossigeno |

|---|---|---|

| Meccanismo Principale | Calore e Concentrazione Alcalina | Sbiancamento Ossidativo e Alta Pressione |

| Rimozione della Lignina | Parziale / Superficiale | Degradazione Profonda di Frammenti Ostinati |

| Integrità della Cellulosa | Rischio di Degradazione | Elevata Conservazione (Azione Selettiva) |

| Contenuto di Ceneri | Riduzione Moderata | Riduzione Significativa |

| Attrezzatura Richiesta | Vaso di Reazione Standard | Autoclave ad Alta Pressione |

Eleva la Tua Purezza della Polpa con la Precisione KINTEK

La produzione di cellulosa ad alta purezza richiede il perfetto equilibrio tra pressione, temperatura e selettività chimica. Supportata da ricerca e sviluppo esperti e produzione di classe mondiale, KINTEK offre Autoclavi ad Alta Pressione e Sistemi di Vuoto specializzati, progettati per gestire le rigorose esigenze dei trattamenti alcalini potenziati con ossigeno. Sia che tu abbia bisogno di forni standard per alte temperature da laboratorio o di sistemi CVD e rotativi completamente personalizzabili, la nostra tecnologia garantisce un controllo preciso per proteggere l'integrità delle tue fibre eliminando le impurità ostinate.

Pronto a ottimizzare il tuo processo di purificazione? Contatta i nostri esperti oggi stesso per scoprire come le soluzioni termiche personalizzabili di KINTEK possono massimizzare la tua resa e purezza chimica.

Guida Visiva

Riferimenti

- Multi-step pre-treatment of rice husk for fractionation of components including silica. DOI: 10.3389/fchem.2025.1538797

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi del PVD? Ottenere Rivestimenti Durevoli e ad Alte Prestazioni

- Come influiscono gli stati superficiali sulla morfologia dei cristalli di carbonato di litio? Controllo della nucleazione per una forma di particella superiore

- Quali sono i vantaggi della combinazione di laminazione a caldo sottovuoto con aspirazione a foro piccolo? Produzione di lastre placcate ad alta adesione

- Perché i forni a batch sono considerati essenziali per determinate applicazioni? Ottenere precisione e flessibilità nel trattamento termico

- Perché è necessario un controllo preciso della temperatura di surriscaldamento? Sblocca leghe nanocristalline magnetiche morbide di alta qualità

- Perché è necessario un bagno d'acqua a temperatura costante o una piastra riscaldante per il post-trattamento delle MXene? Padroneggia la delaminazione precisa

- Perché un forno di essiccazione ad aria forzata è essenziale dopo la formatura dei bricchetti di biomassa? Migliorare la qualità e la resistenza del combustibile

- Quali sono i vantaggi dell'utilizzo di apparecchiature di essiccazione a microonde per gel organici? Preserva efficacemente le strutture dei pori