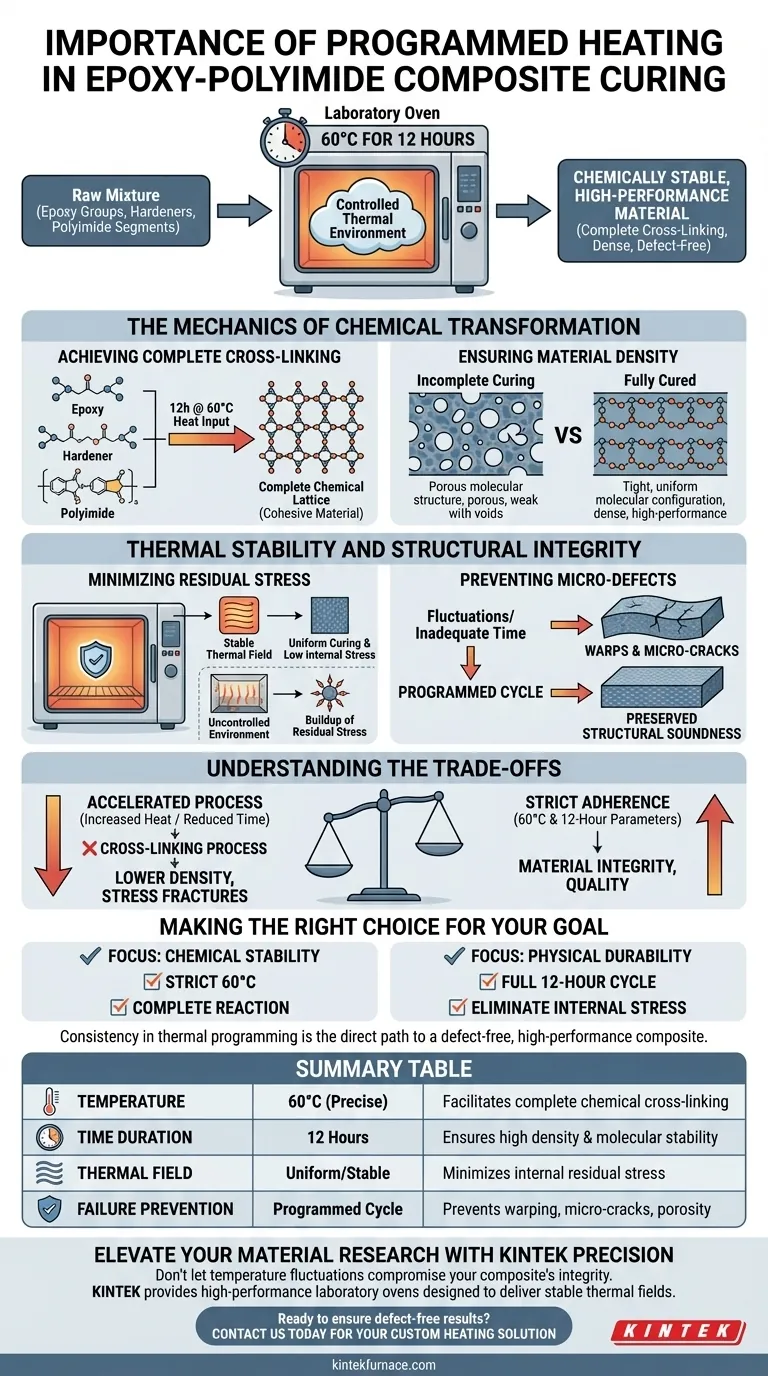

Il controllo termico preciso è il fattore più critico nel definire le proprietà meccaniche dei compositi epossidico-poliimmide. Mantenendo rigorosamente una temperatura programmata di 60°C per una durata di 12 ore, un forno da laboratorio garantisce la completa reticolazione dei legami chimici. Questo ambiente controllato trasforma la miscela grezza in un materiale chimicamente stabile e ad alte prestazioni.

Il forno fa più che semplicemente asciugare o indurire il materiale; genera un campo termico stabile essenziale per minimizzare lo stress residuo interno. Questa coerenza è l'unico modo per garantire un prodotto finale denso e privo di difetti strutturali.

La Meccanica della Trasformazione Chimica

Ottenere una Reticolazione Completa

Lo scopo fondamentale del ciclo di riscaldamento programmato è facilitare una specifica reazione chimica. L'energia termica guida l'interazione tra gruppi epossidici, indurenti e segmenti di poliimmide.

Senza questo apporto termico sostenuto, il reticolo chimico rimane incompleto. La durata di 12 ore a 60°C garantisce che questi legami si formino completamente, risultando in una struttura materiale coesa.

Garantire la Densità del Materiale

Un composito completamente polimerizzato è caratterizzato dalla sua densità. Il riscaldamento programmato consente alle catene molecolari di disporsi in una configurazione compatta.

Questa densità è direttamente responsabile della designazione "ad alte prestazioni" del prodotto finale. Una polimerizzazione incompleta risulterebbe in un materiale poroso o più debole.

Stabilità Termica e Integrità Strutturale

Minimizzare lo Stress Residuo

Uno dei pericoli nascosti nella produzione di compositi è la tensione interna. Un forno da laboratorio combatte questo mantenendo un campo termico stabile.

Quando il calore viene applicato in modo uniforme e costante, il materiale polimerizza uniformemente in tutto il suo volume. Questa uniformità previene l'accumulo di stress residuo interno che si verifica spesso in ambienti non controllati.

Prevenire Micro-Difetti

Le fluttuazioni di temperatura o tempi di polimerizzazione inadeguati sono le cause principali di deformità fisiche. Il ciclo programmato è la difesa contro questi fallimenti.

Controllando l'ambiente termico, il processo previene specificamente la formazione di deformazioni e micro-crepe. Ciò garantisce il mantenimento delle dimensioni fisiche e della solidità strutturale del composito.

Comprendere i Compromessi

Il Rischio di Deviazione

Il rigoroso rispetto dei parametri di 60°C e 12 ore non è un suggerimento; è un requisito di qualità. Esiste un rigido compromesso tra risparmio di tempo e integrità del materiale.

Tentare di accelerare il processo aumentando il calore o riducendo il tempo interromperà il processo di reticolazione. Questo porta quasi invariabilmente a un prodotto con minore densità e maggiore suscettibilità alle fratture da stress.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi compositi epossidico-poliimmide, devi allineare i tuoi parametri di processo con i requisiti chimici del materiale.

- Se il tuo obiettivo principale è la Stabilità Chimica: Assicurati che il forno mantenga rigorosamente 60°C per garantire la reazione completa tra gruppi epossidici, indurenti e segmenti di poliimmide.

- Se il tuo obiettivo principale è la Durabilità Fisica: Aderisci rigorosamente al ciclo completo di 12 ore per eliminare lo stress residuo interno e prevenire deformazioni.

La coerenza nella tua programmazione termica è il percorso diretto verso un composito ad alte prestazioni e privo di difetti.

Tabella Riassuntiva:

| Parametro di Polimerizzazione | Requisito | Impatto sulla Proprietà del Composito |

|---|---|---|

| Temperatura | 60°C (Precisa) | Facilita la reticolazione chimica completa |

| Durata | 12 Ore | Garantisce alta densità e stabilità molecolare |

| Campo Termico | Uniforme/Stabile | Minimizza lo stress residuo interno |

| Prevenzione dei Guasti | Ciclo Programmato | Previene deformazioni, micro-crepe e porosità |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Non lasciare che le fluttuazioni di temperatura compromettano l'integrità del tuo composito. KINTEK fornisce forni da laboratorio ad alte prestazioni progettati per fornire i campi termici stabili richiesti per cicli di polimerizzazione complessi. Supportati da R&S e produzione esperti, offriamo sistemi personalizzabili Muffola, Tubo, Rotativi, Sottovuoto e CVD su misura per le tue specifiche esigenze di laboratorio.

Pronto a garantire risultati privi di difetti? Contattaci oggi stesso per trovare la tua soluzione di riscaldamento personalizzata.

Guida Visiva

Riferimenti

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Come cambia l'applicabilità dei materiali con i progressi nella tecnologia di cracking? Sblocca nuove possibilità di lavorazione dei materiali

- Come fa un forno per la metallurgia delle superfici al plasma a ottenere l'infiltrazione? Ingegnerizzazione di legami diffusivi ad alte prestazioni

- Perché è necessario un reattore con controllo della pressione per la sintesi di nanoparticelle di Ru? Ottenere una morfologia di precisione

- Qual è il ruolo principale di un mulino a palle nella preparazione delle materie prime per la riduzione carbotermica del magnesio sotto vuoto? Garantire una Reazione Completa e Rapida

- Qual è lo scopo dell'utilizzo di un forno a essiccazione rapida? Garantire un'analisi accurata dell'incenerimento dei fanghi oleosi

- Qual è lo scopo del riscaldamento di una soluzione precursore a 80 °C e agitazione a 300 giri/min? Raggiungere l'uniformità ad alta entropia

- Perché viene utilizzato un forno da laboratorio per il trattamento a temperatura costante della celadon? Garantire la massima precisione di misurazione

- Qual è la funzione di un forno di essiccazione nell'attivazione chimica del biochar con acido fosforico? Ottimizzare la qualità del biochar