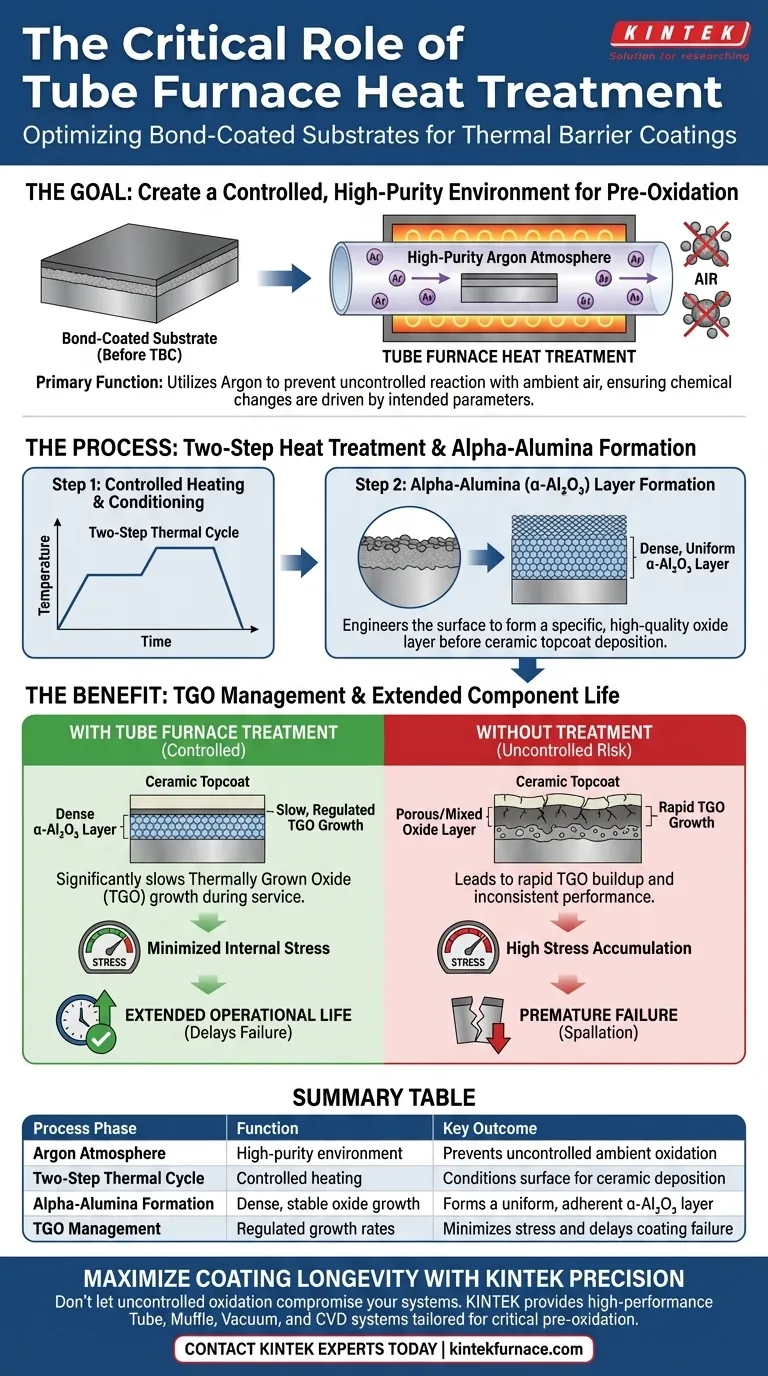

La funzione principale dell'utilizzo di un forno tubolare in questo contesto è creare un ambiente controllato e ad alta purezza per la pre-ossidazione. Nello specifico, utilizza un'atmosfera di argon per facilitare un trattamento termico a due stadi del substrato con rivestimento di legame. Questo processo ingegnerizza la superficie del rivestimento di legame per formare uno strato di ossido specifico e di alta qualità prima che venga applicato il rivestimento ceramico finale.

Preformando uno strato denso e uniforme di alfa-allumina in un ambiente controllato, il trattamento con forno tubolare rallenta significativamente la futura crescita dell'ossido durante il servizio. Ciò ritarda le sollecitazioni che causano il cedimento e prolunga efficacemente la vita operativa del rivestimento a barriera termica.

La meccanica della pre-ossidazione controllata

Creazione di un ambiente ad alta purezza

Il forno tubolare è essenziale perché consente l'introduzione di gas argon ad alta purezza.

Ciò impedisce reazioni incontrollate con l'aria ambiente. Assicura che le modifiche chimiche che si verificano sul substrato siano guidate rigorosamente dai parametri di trattamento termico previsti.

Il trattamento termico a due stadi

All'interno di questa atmosfera controllata, il substrato subisce un ciclo termico specifico a due stadi.

Questo profilo termico è progettato non solo per riscaldare il pezzo, ma per condizionare chimicamente e fisicamente il rivestimento di legame. Prepara la superficie per la successiva deposizione del rivestimento ceramico.

Ottimizzazione dello strato interfacciale

Formazione di alfa-allumina

L'output critico di questo processo è la pre-formazione di uno strato di alfa-allumina ($\alpha-Al_2O_3$).

A differenza degli ossidi misti che potrebbero formarsi all'aria aperta, il forno tubolare assicura che questo strato sia denso e uniforme. Questa specifica struttura cristallina fornisce un'adesione e una stabilità superiori.

Controllo degli ossidi termicamente cresciuti (TGO)

Lo strato di alfa-allumina preformato agisce come una barriera protettiva o un modello.

Durante il servizio effettivo, questo strato rallenta significativamente la crescita degli ossidi termicamente cresciuti (TGO). Regolando la velocità con cui l'ossido si ispessisce sotto il calore operativo, il trattamento previene il rapido accumulo di pressione interna.

Estensione della vita del componente

La rapida crescita del TGO è una delle cause principali del cedimento del rivestimento a causa dell'accumulo di sollecitazioni.

Ritardando l'insorgenza di queste sollecitazioni critiche, il trattamento con forno tubolare contribuisce direttamente a una maggiore vita utile del ciclo termico per il componente rivestito.

Comprensione della necessità di controllo

Il rischio di ossidazione impropria

Senza l'ambiente preciso di un forno tubolare, il rivestimento di legame potrebbe ossidarsi in modo non uniforme o formare fasi ossidate meno stabili.

Se lo strato di ossido iniziale è poroso o chimicamente misto, non può ritardare efficacemente la crescita del TGO durante il servizio. Ciò porta a una spallatura prematura (sfogliatura) del rivestimento.

Stabilità del processo vs. Velocità

Sebbene l'aggiunta di una fase di trattamento termico aumenti il tempo di processo, è un compromesso per la prevedibilità.

Saltare questa pre-ossidazione controllata si basa sulla formazione incerta di ossidi durante i cicli di servizio iniziali, il che spesso porta a prestazioni incoerenti e ridotta durabilità.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi rivestimenti a barriera termica, considera come questo trattamento termico si allinea ai tuoi obiettivi:

- Se il tuo obiettivo principale è massimizzare la vita utile: implementa il trattamento con forno tubolare per garantire la formazione di uno strato denso di alfa-allumina, che ritarda il cedimento indotto da sollecitazioni.

- Se il tuo obiettivo principale è l'affidabilità del processo: utilizza l'ambiente di argon ad alta purezza per eliminare le variabili e garantire una condizione di partenza uniforme per ogni substrato.

La pre-ossidazione controllata non è solo una fase di riscaldamento; è un processo fondamentale che definisce la longevità dell'intero sistema di rivestimento.

Tabella riassuntiva:

| Fase del processo | Funzione | Risultato chiave |

|---|---|---|

| Atmosfera di argon | Ambiente ad alta purezza | Previene l'ossidazione incontrollata dell'ambiente |

| Ciclo termico a due stadi | Riscaldamento controllato | Condiziona la superficie per la deposizione ceramica |

| Formazione di alfa-allumina | Crescita di ossido denso e stabile | Forma uno strato di $\alpha-Al_2O_3$ uniforme e aderente |

| Gestione TGO | Velocità di crescita regolate | Minimizza le sollecitazioni e ritarda il cedimento del rivestimento |

Massimizza la longevità del tuo rivestimento con KINTEK Precision

Non lasciare che l'ossidazione incontrollata comprometta i tuoi sistemi a barriera termica. Supportata da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce sistemi ad alte prestazioni Tube, Muffle, Vacuum e CVD su misura per protocolli critici di pre-ossidazione e trattamento termico. Sia che tu richieda forni ad alta temperatura standard da laboratorio o una soluzione completamente personalizzabile per soddisfare esigenze di ricerca uniche, la nostra tecnologia garantisce la stabilità termica e l'affidabilità del processo che i tuoi substrati richiedono.

Pronto a estendere la vita operativa dei tuoi componenti? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Robert Vaßen. Insight into the Process-Microstructure-Property Relationship: Single Splat Analysis, Adhesion Testing, and Thermal Cycling of Inner Diameter (ID) Thermal Barrier Coatings. DOI: 10.21203/rs.3.rs-8250483/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo svolgono i forni a tubo o a muffola da laboratorio nella simulazione del comportamento dell'acciaio SCM435? Ottimizzare la ricerca sui materiali

- Perché il controllo dell'atmosfera è fondamentale per i rivestimenti CGGG? Padroneggiare la sinterizzazione di precisione nei forni tubolari

- In che modo una fornace tubolare ad alta precisione contribuisce al processo di riduzione dei catalizzatori Cu/ZIF-8?

- Quali funzioni principali svolge un forno tubolare a controllo programmato? Padroneggia la sintesi BN@C con precisione

- Come influisce il layout delle zone di temperatura di un forno tubolare orizzontale sulla qualità di sintesi dei nanofilm di Bi2Se3?

- Perché è necessario un forno tubolare ad alta temperatura per il post-trattamento dei materiali anodici compositi in argon?

- Come contribuisce un forno a resistenza tubolare da laboratorio alla fase di trattamento termico dei precursori di Bi2O3?

- Quali sono le caratteristiche comuni della camera di riscaldamento in un forno a tubo orizzontale? Ottieni un controllo termico preciso per il tuo laboratorio