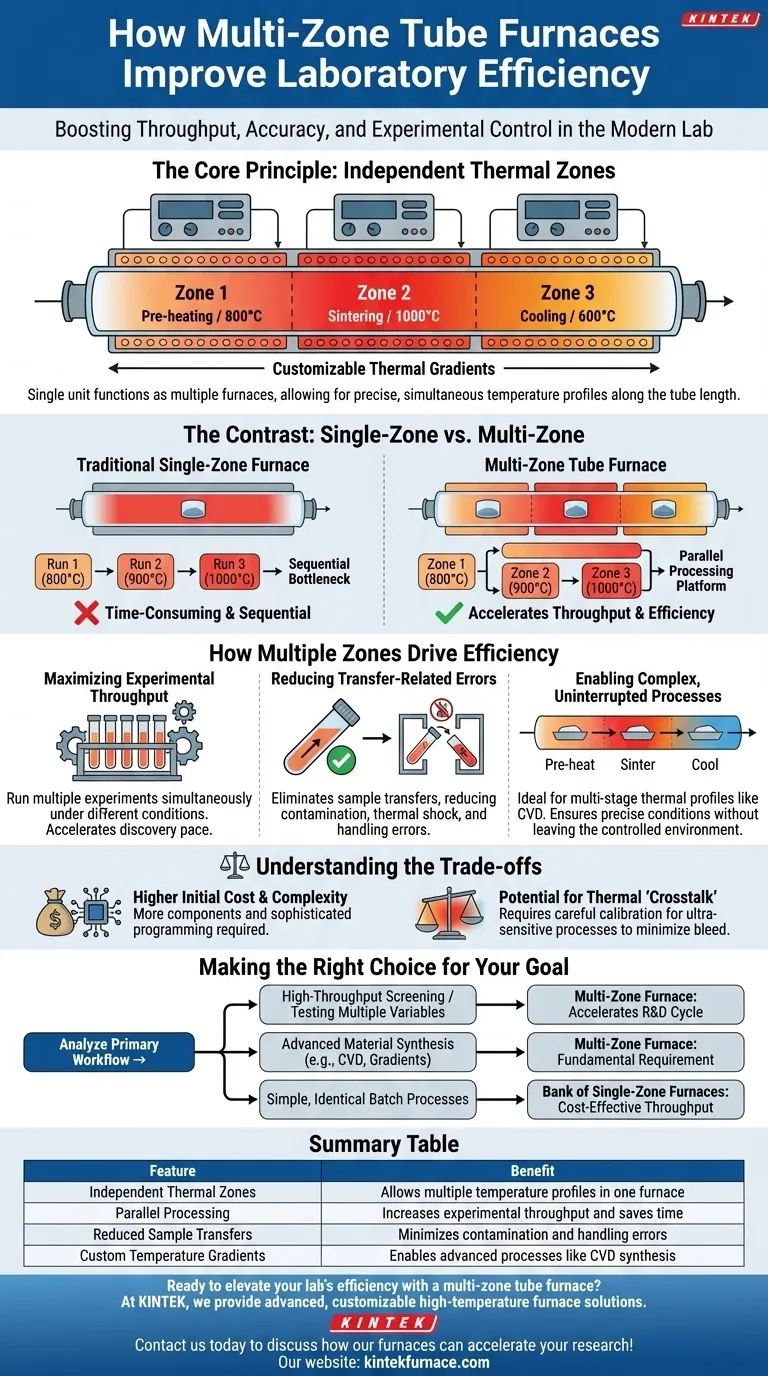

I forni tubolari multizona migliorano significativamente l'efficienza del laboratorio consentendo il trattamento simultaneo di più campioni in condizioni di temperatura diverse all'interno di una singola unità.In questo modo si elimina la necessità di utilizzare più forni, si riducono gli errori di trasferimento e si aumenta la produttività degli esperimenti.I controlli programmabili consentono una precisa personalizzazione dei profili di riscaldamento, mentre i design ad alta efficienza energetica riducono al minimo i costi operativi.Questi forni supportano diversi materiali e applicazioni, dalla sinterizzazione dei metalli alla lavorazione della ceramica, rendendoli strumenti versatili per i laboratori di ricerca e industriali.

Punti chiave spiegati:

-

Lavorazione simultanea a più zone

- I forni per tubi multizona sono caratterizzati da zone di riscaldamento controllate in modo indipendente, che consentono di eseguire contemporaneamente diversi profili di temperatura in una singola camera.

- Esempio:Un ricercatore può sinterizzare campioni di ceramica a 1500°C in una zona e ricuocere leghe metalliche a 800°C in un'altra, raddoppiando la produttività rispetto ai forni a zona singola.

- Elimina il trasferimento dei campioni tra i dispositivi, riducendo i rischi di contaminazione e gli errori di manipolazione.

-

Profili di temperatura personalizzabili

- I controlli programmabili consentono di regolare con precisione le velocità di riscaldamento, i tempi di mantenimento e le modalità di raffreddamento per ciascuna zona.

- È fondamentale per materiali avanzati come le ceramiche di zirconia o i substrati di semiconduttori, dove i cicli termici specifici determinano le proprietà finali.

- Supporti forno di sollevamento inferiore per facilitare il carico/scarico di campioni sensibili.

-

Efficienza energetica e spaziale

- Combina più processi termici in un'unica unità, riducendo i requisiti di spazio del laboratorio.

- Le caratteristiche di risparmio energetico, come il raffreddamento rigenerativo e gli azionamenti a frequenza variabile (VFD), riducono i costi operativi rispetto al funzionamento di forni separati.

-

Versatilità dei materiali

- Si adatta a diversi materiali (metalli, ceramiche, compositi) con intervalli di temperatura fino a 1800°C e atmosfere personalizzabili (vuoto, gas inerte).

- Consente studi comparativi, ad esempio per testare il comportamento dell'acciaio in condizioni di basso vuoto o di gas inerte in zone adiacenti.

-

Standardizzazione del processo

- I programmi di sinterizzazione integrati assicurano la ripetibilità tra gli esperimenti, fondamentale per la ricerca e lo sviluppo e il controllo qualità.

- Riduce la variabilità dovuta ai trasferimenti manuali del forno, per ottenere dati più affidabili.

Integrando queste caratteristiche, i forni tubolari multizona semplificano i flussi di lavoro, riducono i costi e accelerano la ricerca, rendendoli indispensabili per i laboratori moderni.In che modo i vostri processi attuali potrebbero trarre vantaggio da questo consolidamento?

Tabella riassuntiva:

| Caratteristica | Vantaggi |

|---|---|

| Lavorazione simultanea a più zone | Eseguite profili di temperatura diversi in un'unica camera, eliminando la necessità di forni multipli. |

| Profili di temperatura personalizzabili | Controllo preciso delle velocità di riscaldamento, dei tempi di attesa e delle modalità di raffreddamento per ciascuna zona. |

| Efficienza energetica e spaziale | Combina più processi in un'unica unità, risparmiando spazio in laboratorio e riducendo i costi operativi. |

| Versatilità dei materiali | Supporta metalli, ceramiche e compositi con atmosfere personalizzabili (vuoto, gas inerte). |

| Standardizzazione del processo | I programmi integrati garantiscono la ripetibilità, riducendo la variabilità e migliorando l'affidabilità dei dati. |

Aggiornate il vostro laboratorio con i forni tubolari multizona avanzati di KINTEK, progettati per migliorare l'efficienza e la precisione.Le nostre soluzioni, che comprendono forni a muffola, a tubo, rotativi e sistemi CVD/PECVD, sono supportate da profonde capacità di personalizzazione per soddisfare le vostre esigenze sperimentali specifiche. Contattateci oggi stesso per scoprire come possiamo ottimizzare il flusso di lavoro del vostro laboratorio!

Prodotti che potresti cercare:

Finestre di osservazione ad alto vuoto per il monitoraggio in tempo reale Valvole del vuoto in acciaio inossidabile per un controllo affidabile del sistema Passaggi di precisione per elettrodi sotto vuoto per applicazioni ad alta potenza Elementi riscaldanti in disiliciuro di molibdeno per la stabilità alle alte temperature Sistemi di deposizione di diamante MPCVD per la sintesi di materiali avanzati

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso

- Come vengono utilizzati i forni a tubo a più zone nella ricerca su ceramiche, metallurgia e vetro? Sblocca un controllo termico preciso per materiali avanzati

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio