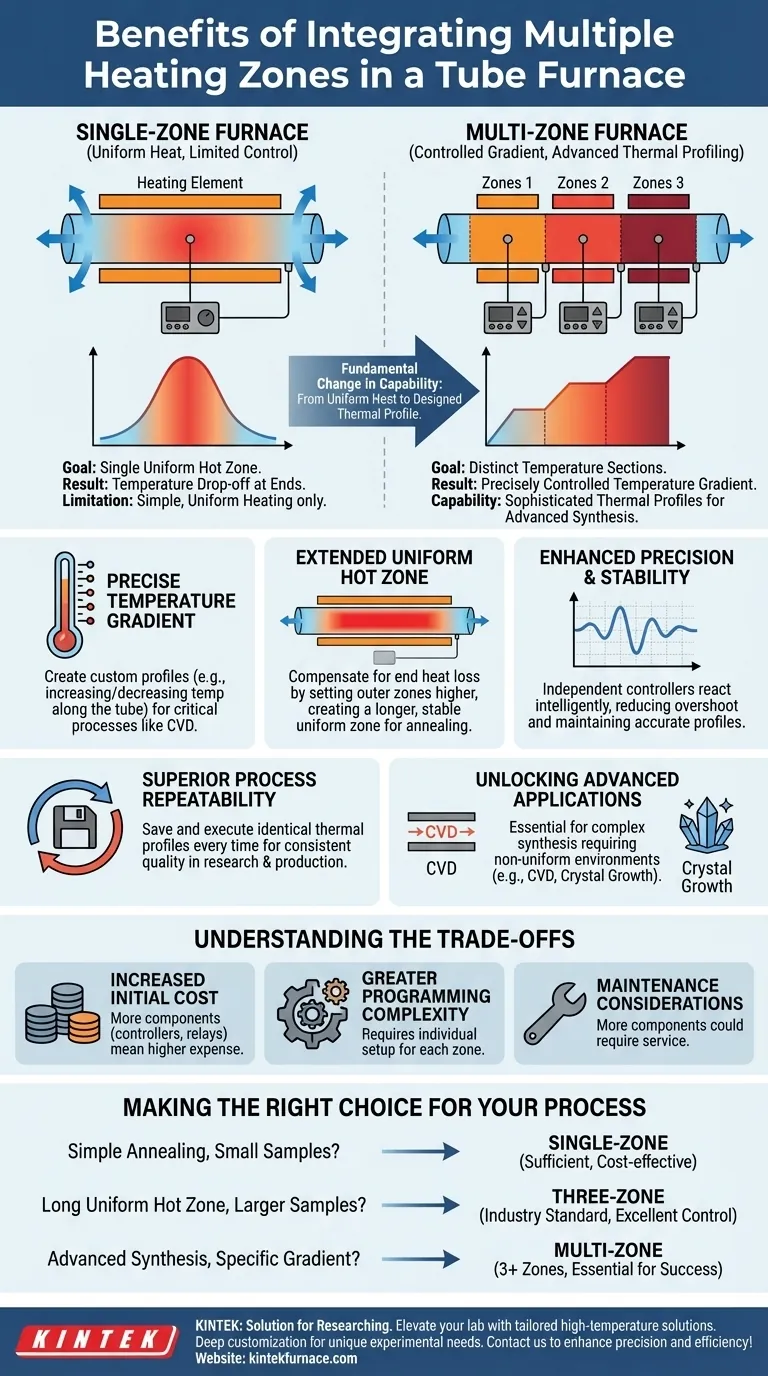

Il vantaggio principale dell'integrazione di più zone di riscaldamento in un forno a tubo è la capacità di creare un gradiente di temperatura controllato con precisione lungo la lunghezza del tubo di processo. Invece di una singola temperatura uniforme, è possibile impostare temperature specifiche e diverse per ogni sezione, consentendo tecniche di trattamento termico avanzate impossibili con un forno a zona singola.

Il passaggio da un forno a zona singola a uno multizona cambia fondamentalmente la sua capacità. Si passa dal semplice riscaldamento uniforme al controllo sofisticato necessario per progettare ed eseguire profili termici complessi per la sintesi e l'analisi di materiali avanzati.

Dal Calore Uniforme a un Profilo Termico Progettato

La funzione principale di un forno a tubo è fornire un ambiente termico controllato. Il numero di zone di riscaldamento determina direttamente il livello di controllo che è possibile ottenere all'interno di tale ambiente.

Il Limite di una Zona Singola

Un forno a zona singola ha un elemento riscaldante e un controllore. Il suo obiettivo è creare una singola zona calda uniforme al centro del tubo.

Tuttavia, il calore sfugge naturalmente dalle estremità del tubo. Ciò si traduce in un calo della temperatura, il che significa che la zona calda "uniforme" è spesso più corta della lunghezza riscaldata del forno.

Ottenere un Gradiente di Temperatura Controllato

Un forno multizona divide la lunghezza riscaldata in sezioni distinte, ognuna con il proprio elemento riscaldante e termocoppia indipendenti. Ciò consente di programmare una temperatura unica per ogni zona.

Ad esempio, è possibile creare un profilo in cui la temperatura aumenta o diminuisce gradualmente lungo il tubo, il che è fondamentale per processi come la deposizione chimica da vapore (CVD) o la solidificazione direzionale.

Estensione della Zona Calda Uniforme

Un'applicazione chiave di un sistema multizona è creare una zona di temperatura uniforme più lunga e più precisa. Questo è un requisito comune nella ricottura e nei test dei materiali.

Impostando le zone esterne a una temperatura leggermente superiore a quella della zona centrale, è possibile compensare attivamente la perdita di calore alle estremità. Ciò appiattisce efficacemente il profilo termico ed estende la lunghezza della zona calda stabile e uniforme.

Vantaggi Pratici nella Ricerca e Produzione

La capacità di creare profili termici personalizzati si traduce in significativi vantaggi pratici sia per la ricerca scientifica che per la produzione industriale.

Precisione e Stabilità Migliorate

Con più controllori indipendenti, il sistema può reagire in modo più intelligente per mantenere le temperature desiderate. Ciò si traduce in una maggiore stabilità, meno superamento della temperatura e un'aderenza più accurata al profilo termico programmato su tutto il campione.

Ripetibilità del Processo Superiore

Una volta che uno specifico profilo di temperatura multizona è ottimizzato per un processo, può essere salvato ed eseguito identico ogni volta. Questo alto grado di ripetibilità è essenziale per convalidare i risultati della ricerca e garantire una qualità costante in un contesto di produzione.

Sblocco di Applicazioni Avanzate

Molte tecniche moderne di sintesi dei materiali si basano su un ambiente di temperatura non uniforme. Un forno multizona è un prerequisito per i processi che richiedono che le fasi di riscaldamento e raffreddamento controllate avvengano simultaneamente su un campione.

Comprendere i Compromessi

Sebbene potenti, i forni multizona non sono sempre la scelta necessaria. L'obiettività richiede il riconoscimento dei compromessi coinvolti.

Aumento del Costo Iniziale

Il fattore più significativo è il costo. Ogni zona aggiuntiva richiede il proprio controllore, relè di potenza e termocoppia, rendendo i forni multizona notevolmente più costosi delle loro controparti a zona singola.

Maggiore Complessità di Programmazione

L'impostazione di un forno multizona richiede più sforzo. È necessario programmare il setpoint per ogni zona individualmente per creare il profilo desiderato, il che introduce un livello di complessità rispetto all'impostazione di una singola temperatura.

Considerazioni sulla Manutenzione

Sebbene la tecnologia dei forni moderna sia altamente affidabile, più componenti significano intrinsecamente più potenziali punti di guasto. Un sistema con tre controllori ha più parti elettroniche che potrebbero eventualmente richiedere assistenza rispetto a un sistema con uno solo.

Fare la Scelta Giusta per il Tuo Processo

La decisione tra un forno a zona singola e multizona dovrebbe essere guidata interamente dai requisiti del tuo processo termico.

- Se il tuo obiettivo principale è la ricottura semplice o il riscaldamento di campioni piccoli e centrati: Un forno a zona singola è spesso sufficiente, più economico e più semplice da usare.

- Se il tuo obiettivo principale è creare una zona calda lunga e altamente uniforme per campioni più grandi o lavorazione a lotti: Un forno a tre zone è lo standard del settore e offre un controllo eccellente.

- Se il tuo obiettivo principale è la sintesi di materiali avanzati (ad esempio, CVD, crescita di cristalli) che richiede un gradiente di temperatura specifico: Un forno multizona con tre o più zone è essenziale per il successo del processo.

In definitiva, la scelta del forno giusto consiste nell'adeguare il livello di controllo dello strumento alla complessità della tua applicazione.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Gradiente di Temperatura Preciso | Consente di impostare temperature diverse in ogni zona per profili di riscaldamento e raffreddamento controllati. |

| Zona Calda Uniforme Estesa | Compensa la perdita di calore per creare un'area di temperatura uniforme più lunga e stabile. |

| Ripetibilità del Processo Migliorata | Salva e replica profili termici esatti per risultati coerenti nella ricerca e nella produzione. |

| Supporto per Applicazioni Avanzate | Abilita processi complessi come la deposizione chimica da vapore (CVD) e la crescita di cristalli. |

| Stabilità e Precisione Migliorate | I controllori indipendenti riducono il superamento della temperatura e mantengono profili accurati. |

Pronto a elevare le capacità del tuo laboratorio con soluzioni su misura per alte temperature? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire forni avanzati come Forni a Tubo, Forni a Muffola, Forni Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, sia per la ricerca che per la produzione. Contattaci oggi per discutere come i nostri forni a tubo multizona possono migliorare la tua precisione ed efficienza!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Come vengono utilizzati i forni a tubo a più zone nella ricerca su ceramiche, metallurgia e vetro? Sblocca un controllo termico preciso per materiali avanzati

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso