La funzione principale di uno stoppino composito in rete di filo di tungsteno è ottimizzare la circolazione del sodio liquido disaccoppiando la pressione capillare dalla resistenza al flusso. Stratificando reti di diverse specifiche, in particolare maglie da 50 e 400, la struttura crea una potente forza motrice per spostare il fluido garantendo al contempo che il percorso rimanga sufficientemente aperto per un efficiente riflusso.

Concetto chiave Una singola dimensione di maglia impone un compromesso tra potenza di pompaggio e restrizione del flusso. Lo stoppino composito elimina questo collo di bottiglia, fornendo l'alta pressione capillare necessaria per prevenire l'essiccazione senza soffocare il flusso del sodio liquido, in particolare nelle heat pipe lunghe e sottili.

La meccanica degli stoppini compositi

La strategia a doppio strato

L'efficacia di questo stoppino si basa sulla combinazione di reti di filo di tungsteno di specifiche molto diverse.

Il design integra tipicamente uno strato grossolano (come una maglia da 50) con uno strato fine (come una maglia da 400). Questo approccio ibrido consente alla heat pipe di sfruttare i vantaggi fisici di entrambe le geometrie contemporaneamente.

Generazione della forza motrice capillare

Lo strato di maglia più fine (maglia da 400) è responsabile della forza motrice capillare.

Poiché i pori sono più piccoli, generano una pressione capillare significativamente più elevata. Questa pressione agisce come "pompa" che attira il sodio liquido dal condensatore all'evaporatore, garantendo un movimento continuo anche contro gravità.

Mantenimento della permeabilità del fluido

Lo strato di maglia più grossolana (maglia da 50) affronta il problema della resistenza al flusso.

Se l'intero stoppino fosse realizzato con maglia fine, l'attrito sarebbe troppo elevato per consentire al fluido di muoversi rapidamente. Lo strato più grossolano crea una struttura più aperta, fornendo un'elevata permeabilità che consente al sodio liquido di rifluire con minima resistenza.

Benefici operativi

Prevenzione dell'essiccazione dell'evaporatore

La funzione più critica di questa struttura composita è garantire che la sezione di evaporazione non si secchi mai.

Bilanciando la forza motrice con una bassa resistenza, lo stoppino fornisce sodio liquido alla zona calda più velocemente di quanto evapori. Questa stabilità è essenziale per mantenere la conducibilità termica della heat pipe e prevenire guasti.

Supporto per strutture ad alto rapporto d'aspetto

Questo design dello stoppino è particolarmente vantaggioso per le strutture ad alto rapporto d'aspetto (tubi lunghi e sottili).

In queste geometrie, il fluido deve percorrere distanze maggiori, il che tipicamente aumenta la resistenza al flusso. La rete composita di tungsteno supera questa sfida di distanza, mantenendo una circolazione efficace dove uno stoppino omogeneo standard potrebbe fallire.

Comprensione dei compromessi

Complessità vs. Prestazioni

Mentre il riferimento evidenzia la produzione economicamente vantaggiosa, gli stoppini compositi sono intrinsecamente più complessi dei design a singolo strato.

La sfida ingegneristica risiede nel garantire un contatto perfetto tra gli strati. Se l'interfaccia tra la maglia da 50 e quella da 400 non è uniforme, la continuità capillare può interrompersi, disturbando il circuito del fluido.

La specificità del sodio

Questa configurazione specifica è ottimizzata per il sodio liquido, utilizzato in applicazioni ad alta temperatura.

Le dimensioni delle maglie (50/400) sono selezionate specificamente per le proprietà di tensione superficiale e viscosità del sodio. L'utilizzo di questa esatta struttura composita per un fluido di lavoro diverso (come acqua o ammoniaca) richiederebbe probabilmente una riottimizzazione delle specifiche della maglia per ottenere lo stesso equilibrio.

Fare la scelta giusta per il tuo obiettivo

Se stai valutando i design delle heat pipe, considera come la struttura dello stoppino si allinea ai tuoi vincoli operativi:

- Se la tua priorità principale è l'affidabilità: Dai priorità al design composito per garantire che la sezione di evaporazione non si secchi sotto carichi termici elevati.

- Se la tua priorità principale è la geometria: Utilizza questo tipo di stoppino per applicazioni ad alto rapporto d'aspetto in cui il fluido deve percorrere lunghe distanze senza perdere pressione.

Lo stoppino composito risolve efficacemente il conflitto idrodinamico tra pompaggio e flusso, consentendo prestazioni elevate in ambienti termici impegnativi.

Tabella riassuntiva:

| Caratteristica | Specifiche dello strato | Funzione principale |

|---|---|---|

| Strato capillare | Maglia 400 (fine) | Genera alta pressione capillare per pompare il sodio liquido. |

| Strato di permeabilità | Maglia 50 (grossolana) | Riduce la resistenza al flusso per garantire un rapido riflusso del fluido. |

| Sistema totale | Struttura composita | Disaccoppia pressione e attrito per tubi ad alto rapporto d'aspetto. |

Eleva la tua ricerca ad alta temperatura con KINTEK

Non lasciare che i colli di bottiglia termici compromettano la tua precisione. KINTEK fornisce soluzioni ad alta temperatura leader del settore, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti supportati dalla nostra esperienza in R&D e produzione. Sia che tu abbia bisogno di componenti specializzati per heat pipe o di forni da laboratorio completamente personalizzabili, il nostro team di ingegneri è pronto a fornire sistemi su misura per le tue esigenze uniche.

Pronto a ottimizzare le tue prestazioni termiche? Contatta KINTEK oggi stesso e lascia che progettiamo la soluzione perfetta per il tuo laboratorio.

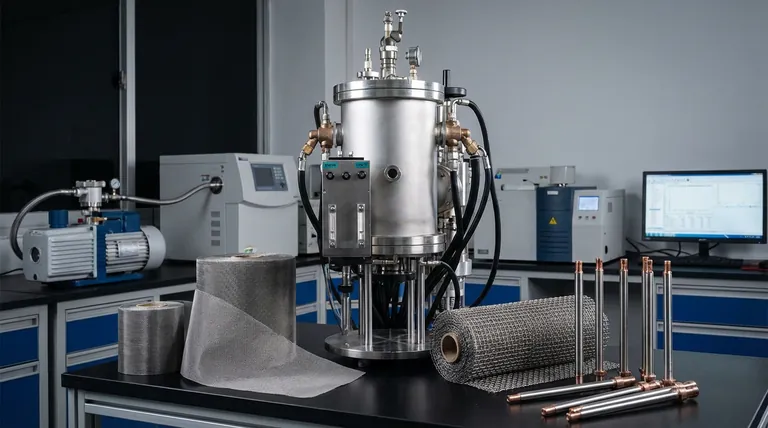

Guida Visiva

Riferimenti

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come vengono utilizzati gli elementi riscaldanti in carburo di silicio di tipo SC nei forni ceramici? Ottenere una cottura uniforme ad alta temperatura

- Perché il controllo preciso delle differenze di fase della corrente di ingresso degli elettrodi è fondamentale? Garantire l'uniformità termica oggi

- Perché è necessario un pirometro a infrarossi ad alta precisione per la crescita dei cristalli di AlN? Padronanza della stabilità termica a 1700°C

- Quali precauzioni prendere nella manipolazione degli elementi riscaldanti in MoSi2? Garantire longevità e sicurezza nelle applicazioni ad alta temperatura

- Quali vantaggi in termini di sicurezza offrono gli elementi riscaldanti in ceramica? Garantire una protezione elettrica e termica intrinseca

- Quali proprietà dovrebbe avere un materiale per essere adatto agli elementi riscaldanti? Caratteristiche chiave per prestazioni ad alta temperatura

- Quali sono i passaggi per ordinare gli elementi riscaldanti in carburo di silicio? Assicurare la perfetta aderenza al vostro forno

- Perché utilizzare forni a bacchetta di silicio-molibdeno per l'omogeneizzazione del desolforante? Raggiungere la stabilità termica di 1400°C