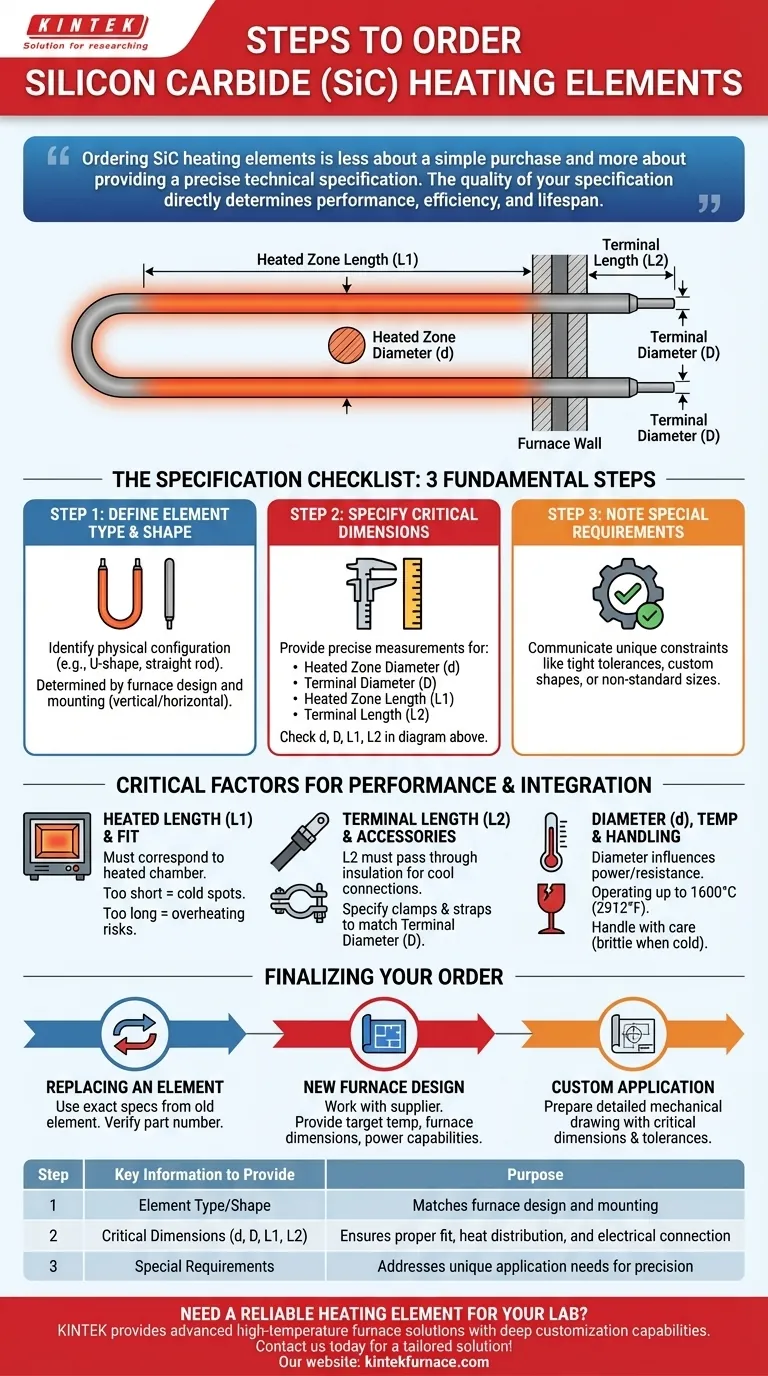

Per ordinare gli elementi riscaldanti in carburo di silicio (SiC), è necessario fornire al fornitore tre informazioni fondamentali. Queste includono il tipo o la forma dell'elemento, le dimensioni critiche delle sezioni riscaldate e terminali, e qualsiasi tolleranza speciale richiesta per il design specifico del vostro forno.

Ordinare elementi riscaldanti in SiC è meno un semplice acquisto e più la fornitura di una specifica tecnica precisa. La qualità della vostra specifica — inclusi il tipo di elemento, le dimensioni e le condizioni operative previste — determina direttamente le prestazioni, l'efficienza e la durata del vostro sistema di riscaldamento.

La lista di controllo delle specifiche: Cosa fornire al vostro fornitore

Una specifica chiara e completa previene errori e assicura che riceviate un elemento che si adatti e funzioni come previsto. Il processo può essere suddiviso in tre passaggi fondamentali.

Passaggio 1: Definire il tipo e la forma dell'elemento

Il primo passo è identificare la configurazione fisica dell'elemento di cui avete bisogno. Il tipo più comune è a forma di "U", ma sono disponibili anche barre dritte e altre forme personalizzate.

La forma dell'elemento è determinata dal design del vostro forno, incluso il modo in cui l'elemento verrà montato (verticalmente o orizzontalmente) e come vengono effettuate le connessioni di alimentazione.

Passaggio 2: Specificare le dimensioni critiche

Questa è la parte più critica del vostro ordine. Dovete fornire misurazioni precise per quattro aree distinte dell'elemento. I diametri degli elementi sono normalmente specificati in millimetri (mm), ma le lunghezze possono essere fornite in millimetri o pollici.

- Diametro della Zona Riscaldata (d): Il diametro del corpo principale dell'elemento che irradierà calore all'interno del forno.

- Diametro del Terminale (D): Il diametro delle "estremità fredde" che attraversano la parete del forno.

- Lunghezza della Zona Riscaldata (L1): La lunghezza della sezione che raggiungerà la temperatura operativa target.

- Lunghezza del Terminale (L2): La lunghezza delle estremità fredde, che deve essere sufficiente per attraversare l'isolamento del forno per la connessione elettrica esterna.

Passaggio 3: Indicare eventuali requisiti speciali

Se la vostra applicazione presenta vincoli unici, dovete comunicarli. Ciò include eventuali tolleranze dimensionali strette o requisiti per forme o dimensioni personalizzate.

I fornitori possono spesso produrre elementi al di fuori delle dimensioni standard, da barre piccole con diametro di 0,5 pollici a elementi grandi fino a 3 pollici di diametro e 10 piedi di lunghezza.

Perché queste specifiche sono importanti

Ogni dimensione che fornite influisce direttamente sull'integrazione e sulle prestazioni dell'elemento all'interno del vostro sistema di riscaldamento. Comprendere la funzione di ogni misurazione vi aiuta a creare una specifica migliore.

Il ruolo della lunghezza riscaldata (L1)

La lunghezza riscaldata (L1) deve corrispondere precisamente alla camera riscaldata del vostro forno. Se L1 è troppo corta, avrete punti freddi; se è troppo lunga, rischiate il surriscaldamento delle pareti del forno o delle connessioni terminali.

L'importanza della lunghezza del terminale (L2)

La lunghezza del terminale (L2) deve essere sufficientemente lunga affinché le estremità attraversino completamente i materiali refrattari e isolanti del forno. Ciò assicura che le connessioni elettriche vengano effettuate in un ambiente più fresco e a temperatura ambiente, prevenendo danni all'hardware di connessione.

L'impatto del diametro dell'elemento (d)

Il diametro della zona riscaldata influenza la resistenza elettrica dell'elemento e la sua densità di potenza (watt per pollice quadrato). Questo parametro è fondamentale per abbinare l'elemento al vostro alimentatore e ottenere l'uscita di calore desiderata.

Comprendere il contesto operativo

Oltre alle dimensioni fisiche, l'ambiente operativo è un fattore chiave nella scelta dell'elemento giusto.

Temperatura operativa e atmosfera

Gli elementi in SiC sono un'ottima scelta per applicazioni ad alta temperatura, capaci di operare fino a 1600°C (2912°F).

Sono noti per essere particolarmente robusti in atmosfere riducenti, dove spesso superano le prestazioni degli elementi in Disiliciuro di Molibdeno (MoSi2).

Proprietà fisiche e manipolazione

Il carburo di silicio è un materiale estremamente duro e resistente, anche ad alte temperature. Tuttavia, come la maggior parte delle ceramiche, può essere fragile a temperatura ambiente e deve essere maneggiato con cura per prevenire fratture.

Non dimenticare gli accessori

Una corretta installazione richiede accessori come morsetti di montaggio e cinghie elettriche ad alta corrente. Al momento dell'ordine, assicuratevi che questi accessori siano specificati per corrispondere al diametro del terminale (D) dei vostri elementi riscaldanti per una connessione elettrica sicura e affidabile.

Finalizzazione del vostro ordine

Utilizzate il vostro obiettivo specifico per guidare il processo di specifica finale.

- Se il vostro obiettivo principale è la sostituzione di un elemento esistente: Utilizzate le specifiche esatte del vecchio elemento. Se possibile, verificate il numero di parte con il produttore originale del forno o dell'elemento.

- Se il vostro obiettivo principale è la progettazione di un nuovo forno: Collaborate direttamente con il fornitore dell'elemento. Fornite loro la temperatura target, le dimensioni del forno e le capacità dell'alimentatore per ottenere una raccomandazione personalizzata.

- Se il vostro obiettivo principale è un'applicazione personalizzata: Preparate un disegno meccanico dettagliato con tutte le dimensioni critiche e le tolleranze chiaramente contrassegnate per garantire che il produttore possa realizzare esattamente ciò di cui avete bisogno.

Un ordine preciso e dettagliato è il primo passo verso un processo ad alta temperatura affidabile ed efficiente.

Tabella riassuntiva:

| Passaggio | Informazioni chiave da fornire | Scopo |

|---|---|---|

| 1 | Tipo/Forma dell'elemento (es. a U, barra dritta) | Corrisponde al design e al montaggio del forno |

| 2 | Dimensioni critiche (Diametro Zona Riscaldata, Diametro Terminale, Lunghezza Zona Riscaldata, Lunghezza Terminale) | Assicura la corretta aderenza, distribuzione del calore e connessione elettrica |

| 3 | Requisiti speciali (es. tolleranze, forme personalizzate) | Affronta le esigenze specifiche dell'applicazione per la precisione |

Avete bisogno di un elemento riscaldante affidabile per il vostro laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo con precisione le esigenze sperimentali uniche, garantendo prestazioni ed efficienza ottimali. Contattateci oggi per discutere le vostre specifiche e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione