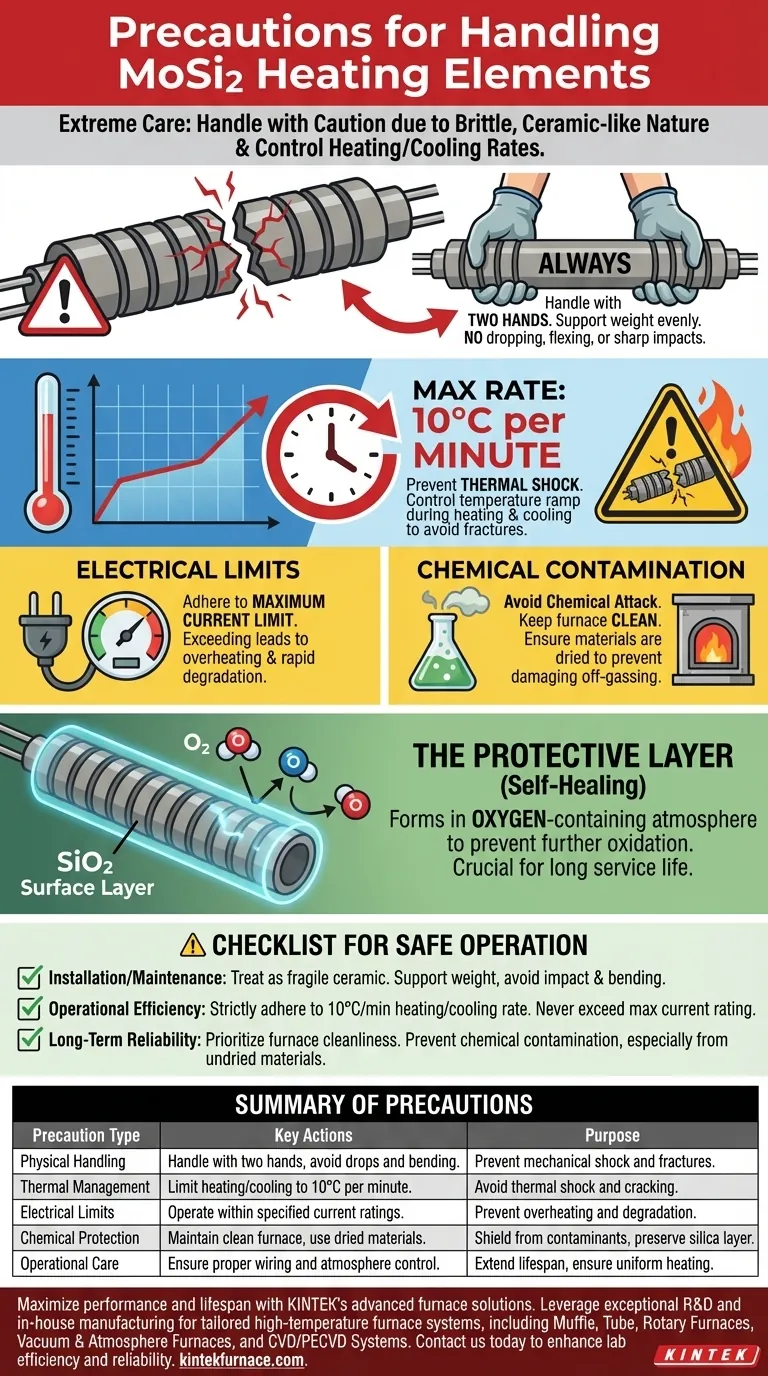

Nella manipolazione degli elementi riscaldanti in MoSi2, le precauzioni più critiche sono maneggiarli con estrema cura a causa della loro natura fragile, simile alla ceramica, e controllare le loro velocità di riscaldamento e raffreddamento. Rapidità nei cambiamenti di temperatura può causare shock termici e fratturare l'elemento, quindi è fortemente consigliata una velocità massima di 10°C al minuto.

Le precauzioni necessarie per gli elementi in MoSi2 vanno oltre la semplice manipolazione fisica. La loro natura ceramica li rende altamente suscettibili sia agli shock meccanici che termici, mentre la loro integrità operativa dipende dal mantenimento di un ambiente pulito e controllato per prevenire la contaminazione chimica ad alte temperature.

La sfida principale: gestire la fragilità

Gli elementi in disiliciuro di molibdeno (MoSi2) sono apprezzati per le loro straordinarie prestazioni ad alte temperature, ma queste prestazioni derivano dalle loro proprietà ceramiche, che li rendono estremamente fragili a temperatura ambiente.

Procedure di manipolazione fisica

Gli elementi hanno una bassa tenacità alla frattura e resistenza alla flessione. Ciò significa che non possono tollerare cadute, flessioni o forti impatti.

Maneggiarli sempre con due mani, sostenendo il loro peso in modo uniforme. Durante l'installazione, assicurarsi che non siano sollecitati o forzati in posizione.

Prevenire lo shock termico

Lo shock termico è la causa principale di guasti non meccanici. Quando un materiale fragile viene riscaldato o raffreddato troppo rapidamente, diverse parti dell'elemento si espandono o si contraggono a velocità diverse, creando uno stress interno che porta alla rottura.

Per prevenire ciò, è necessario attenersi a una rampa di temperatura controllata. La velocità massima raccomandata è di 10°C al minuto. Ciò garantisce che l'elemento si riscaldi e si raffreddi uniformemente, minimizzando lo stress interno.

Precauzioni operative per la massima durata

Oltre alla manipolazione iniziale, l'affidabilità a lungo termine dipende da corrette procedure operative che rispettino le proprietà elettriche e chimiche dell'elemento.

Rispetto dei limiti elettrici

Gli elementi in MoSi2 convertono l'energia elettrica in calore. Ogni elemento o sistema di forno ha un limite di corrente massimo.

Il superamento di questo limite farà sì che l'elemento si surriscaldi oltre le sue specifiche di progettazione, portando potenzialmente a una rapida degradazione o a un guasto immediato. Operare sempre entro i parametri elettrici specificati dal produttore.

Evitare la contaminazione chimica

Questi elementi sono altamente suscettibili all'attacco chimico ad alte temperature. Questa è una causa comune e spesso trascurata di guasti prematuri.

Contaminanti provenienti da materiali all'interno del forno, come leganti o coloranti in zirconia non essiccata, possono reagire con la superficie protettiva dell'elemento. Assicurarsi che tutti i materiali posti nel forno siano adeguatamente preparati ed essiccati secondo le specifiche per prevenire il degassamento che potrebbe danneggiare gli elementi.

Comprendere lo strato protettivo

Gli elementi in MoSi2 hanno una proprietà unica di "auto-riparazione". In un'atmosfera contenente ossigeno, formano un sottile strato protettivo di silice pura (SiO2) sulla loro superficie.

Questo strato impedisce all'MoSi2 sottostante di ossidarsi ulteriormente. Mantenere un'atmosfera pulita e ricca di ossigeno è fondamentale affinché questo strato protettivo si formi e si ripari, il che è la chiave per la lunga durata di servizio dell'elemento.

Comprendere i compromessi

Nessun componente è perfetto. Comprendere i limiti degli elementi in MoSi2 è fondamentale per usarli efficacemente.

Prestazioni ad alta temperatura vs. fragilità a bassa temperatura

Il compromesso principale è l'eccezionale capacità ad alta temperatura rispetto all'estrema fragilità a temperature ambiente. Le proprietà del materiale che consentono all'MoSi2 di operare a temperature fino a 1900°C sono le stesse che lo rendono fragile durante l'installazione e la manutenzione.

Longevità vs. sensibilità alla contaminazione

Sebbene gli elementi in MoSi2 offrano una durata operativa molto lunga in condizioni ideali, questa longevità dipende fortemente dall'igiene del forno. Le loro prestazioni sono robuste, ma la loro sensibilità chimica significa che pratiche di manutenzione scadenti o l'introduzione di contaminanti possono accorciare drasticamente la loro vita.

Cablaggio e sostituzione degli elementi

Gli elementi in MoSi2 sono tipicamente cablati in un circuito in serie. Sebbene alcuni elementi moderni siano progettati per la compatibilità tra unità vecchie e nuove, è un punto critico da verificare. In molti circuiti in serie, la miscelazione di elementi con valori di resistenza diversi (che si verifica con l'invecchiamento) può portare a un riscaldamento non uniforme e a un guasto prematuro degli elementi più recenti.

Una checklist per un funzionamento sicuro

Utilizza queste linee guida per allineare le tue procedure al tuo obiettivo primario.

- Se il tuo obiettivo principale è l'installazione e la manutenzione: Tratta sempre gli elementi come ceramica fragile, sostenendone il peso ed evitando qualsiasi impatto o sollecitazione di flessione.

- Se il tuo obiettivo principale è l'efficienza operativa: Attieniti rigorosamente alla velocità di riscaldamento/raffreddamento di 10°C al minuto e non superare mai la corrente massima nominale del produttore per prevenire shock termici e danni elettrici.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Dai priorità alla pulizia del forno per prevenire la contaminazione chimica, specialmente da materiali non essiccati, per proteggere la vitale superficie di silice dell'elemento.

Comprendendo e rispettando queste proprietà dei materiali, puoi garantire l'affidabilità e le prestazioni a lungo termine dei tuoi processi ad alta temperatura.

Tabella riassuntiva:

| Tipo di precauzione | Azioni chiave | Scopo |

|---|---|---|

| Manipolazione fisica | Maneggiare con due mani, evitare cadute e flessioni | Prevenire shock meccanici e fratture |

| Gestione termica | Limitare riscaldamento/raffreddamento a 10°C al minuto | Evitare shock termici e crepe |

| Limiti elettrici | Operare entro i valori di corrente specificati | Prevenire surriscaldamento e degrado |

| Protezione chimica | Mantenere il forno pulito, usare materiali essiccati | Proteggere da contaminanti e preservare lo strato di silice |

| Cura operativa | Garantire cablaggio e controllo dell'atmosfera corretti | Estendere la durata e garantire un riscaldamento uniforme |

Massimizza le prestazioni e la durata dei tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a evitare insidie comuni come shock termici e contaminazione. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità