I materiali più comuni per i tubi di reazione in un forno a tubo sono l'allumina, il quarzo fuso e il Pyrex. Ogni materiale viene selezionato in base alla sua tolleranza unica alla temperatura, alla resistenza alla corrosione chimica e alla capacità di resistere agli shock termici, il che ne determina l'idoneità per specifici processi di laboratorio e industriali come la fusione di metalli, la crescita di cristalli o la ricottura di materiali.

La scelta del tubo di reazione giusto è una decisione critica basata sulla temperatura massima del tuo esperimento. Mentre il Pyrex è adatto per temperature più basse e il quarzo offre un intervallo medio-alto versatile, l'allumina è lo standard per applicazioni ad altissima temperatura, nonostante la sua sensibilità ai rapidi cambiamenti di temperatura.

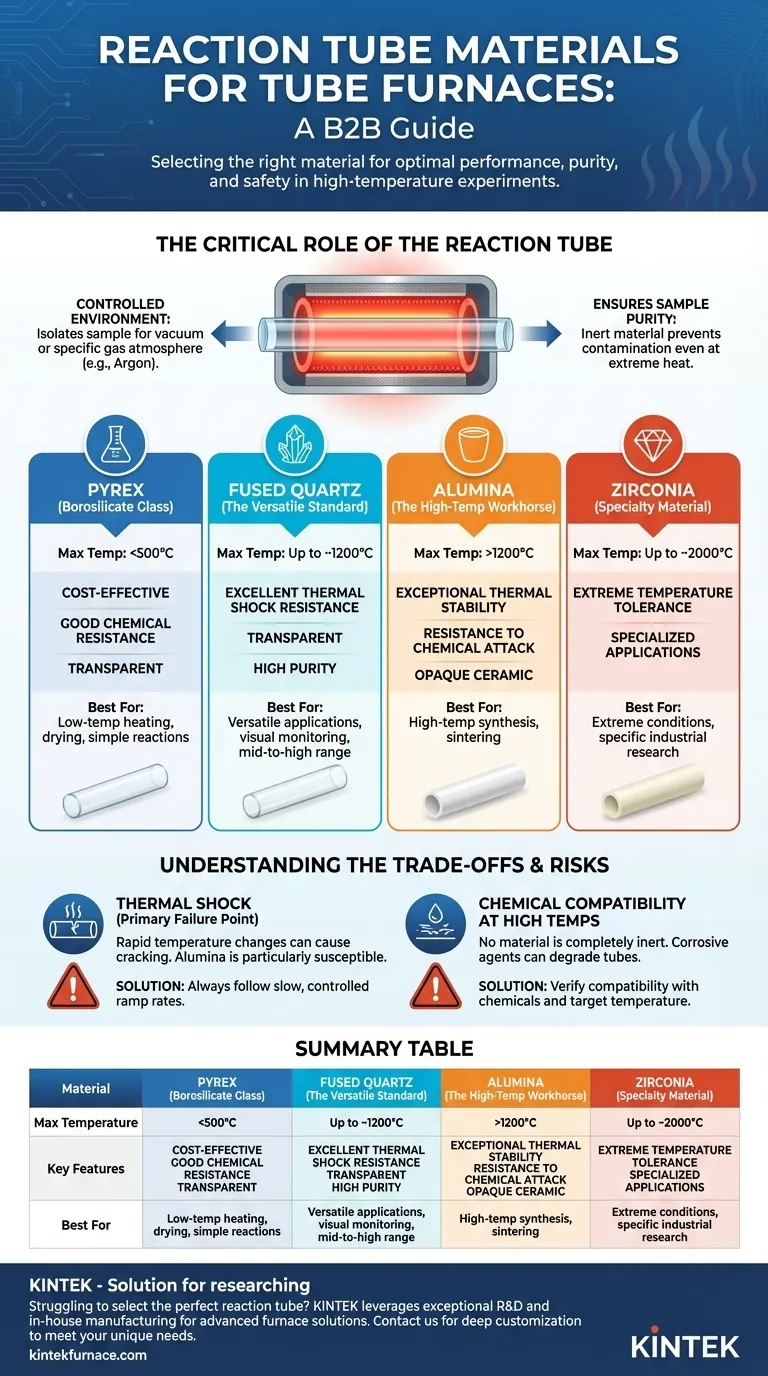

Il Ruolo Critico del Tubo di Reazione

L'efficacia di un forno a tubo dipende interamente dalle prestazioni del suo tubo di reazione. Questo componente è più di un semplice contenitore; è il cuore dell'ambiente sperimentale.

Creazione di un Ambiente Controllato

La funzione principale del tubo è isolare il campione dal mondo esterno. Permette di creare un'atmosfera controllata, che sia un vuoto, un gas inerte come l'argon o un gas reattivo specifico, essenziale per il processo.

Garantire la Purezza del Campione

Il materiale del tubo deve essere inerte e non deve reagire con il campione, anche a temperature estreme. Un tubo ben scelto previene la contaminazione e assicura l'integrità dei risultati.

Analisi dei Materiali per Tubi Comuni

Ogni materiale offre un diverso equilibrio tra prestazioni termiche, resistenza chimica e proprietà fisiche.

Allumina (Corindone): Il Cavallo di Battaglia per Alte Temperature

L'allumina è richiesta per processi che richiedono temperature molto elevate, tipicamente superiori a 1200°C. È una ceramica densa e opaca nota per la sua eccezionale stabilità termica e resistenza all'attacco chimico.

Grazie alla sua elevata purezza, l'allumina è un'ottima scelta per prevenire la contaminazione del campione in applicazioni di sintesi e sinterizzazione ad alta temperatura.

Quarzo Fuso: Lo Standard Versatile

Il quarzo fuso è la scelta più comune e versatile per un'ampia gamma di applicazioni fino a circa 1200°C. Il suo vantaggio principale è l'eccezionale resistenza allo shock termico, il che significa che può sopportare rapidi cambiamenti di temperatura molto meglio dell'allumina.

La sua trasparenza ottica consente anche il monitoraggio visivo diretto del processo, il che può essere prezioso. Il quarzo mantiene elevata purezza ed eccellente stabilità chimica nell'arco del suo range operativo.

Pyrex (Vetro Borosilicato): Per Applicazioni a Bassa Temperatura

Il Pyrex è un'opzione economica per lavori a temperature più basse, generalmente inferiori a 500°C. Sebbene abbia una buona resistenza chimica, non può sopportare le alte temperature che possono gestire il quarzo e l'allumina. È più adatto per semplici operazioni di riscaldamento, asciugatura o reazioni a bassa temperatura dove il budget è una considerazione primaria.

Materiali Speciali: Zirconia

Per condizioni estreme, come temperature che si avvicinano ai 2000°C (3600°F), sono necessari materiali specializzati come la zirconia. Questi sono riservati ad applicazioni industriali o di ricerca altamente specifiche in cui i materiali convenzionali fallirebbero.

Comprendere i Compromessi

La selezione di un materiale non riguarda solo il massimizzare le prestazioni; riguarda la comprensione dei limiti e dei potenziali punti di guasto.

Shock Termico: Il Principale Punto di Guasto

Lo shock termico – fessurazione causata da riscaldamento o raffreddamento rapidi – è la causa più comune di guasto del tubo. L'allumina è particolarmente soggetta a questo. Riscaldare o raffreddare un tubo di allumina troppo rapidamente probabilmente causerà la sua rottura.

Per mitigare questo rischio, seguire sempre una velocità di rampa di temperatura lenta e controllata. Come regola generale, i tubi di diametro più piccolo gestiscono meglio i gradienti termici e sono meno inclini allo shock termico di quelli più grandi.

Compatibilità Chimica ad Alte Temperature

Sebbene questi materiali siano altamente resistenti, nessun materiale è completamente inerte in tutte le condizioni. Agenti altamente corrosivi a temperature estreme possono ancora degradare il tubo. Verificare sempre la compatibilità dei propri prodotti chimici specifici con il materiale del tubo alla temperatura operativa desiderata.

Come Scegliere il Tubo Giusto per il Tuo Processo

Effettua la tua selezione basandoti su una chiara comprensione dei requisiti del tuo processo.

- Se il tuo processo è inferiore a 500°C e richiede un semplice riscaldamento: Il Pyrex è spesso una scelta economica e adatta.

- Se sono richieste alte temperature (fino a circa 1200°C) ed eccellente resistenza allo shock termico: Il quarzo fuso è l'opzione più versatile e affidabile, specialmente se è necessaria l'osservazione visiva.

- Se si lavora a temperature molto elevate (sopra i 1200°C) e si riescono a gestire velocità di rampa lente: L'allumina è il materiale necessario per raggiungere la massima stabilità termica.

- Se la tua applicazione supera i 1800°C: Devi esaminare materiali speciali come la Zirconia per garantire sicurezza operativa e successo.

In definitiva, abbinare le proprietà del materiale ai tuoi specifici requisiti di temperatura, chimici e operativi è la chiave per ottenere risultati sicuri e ripetibili.

Tabella Riassuntiva:

| Materiale | Temperatura Massima | Caratteristiche Principali | Ideale Per |

|---|---|---|---|

| Allumina | >1200°C | Elevata stabilità termica, resistenza chimica | Sintesi ad alta temperatura, sinterizzazione |

| Quarzo Fuso | Fino a 1200°C | Eccellente resistenza allo shock termico, trasparente | Applicazioni versatili, monitoraggio visivo |

| Pyrex | Sotto i 500°C | Economico, buona resistenza chimica | Riscaldamento a bassa temperatura, asciugatura |

| Zirconia | Fino a 2000°C | Tolleranza a temperature estreme | Processi specializzati ad alta temperatura |

Stai avendo difficoltà a selezionare il tubo di reazione perfetto per i tuoi esperimenti ad alta temperatura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni per forni avanzate, inclusi Forni a Muffola, a Tubo, Rotativi, a Vuoto e a Gas, e Sistemi CVD/PECVD. Con solide capacità di personalizzazione approfondita, adattiamo i nostri prodotti per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni e purezza ottimali. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione