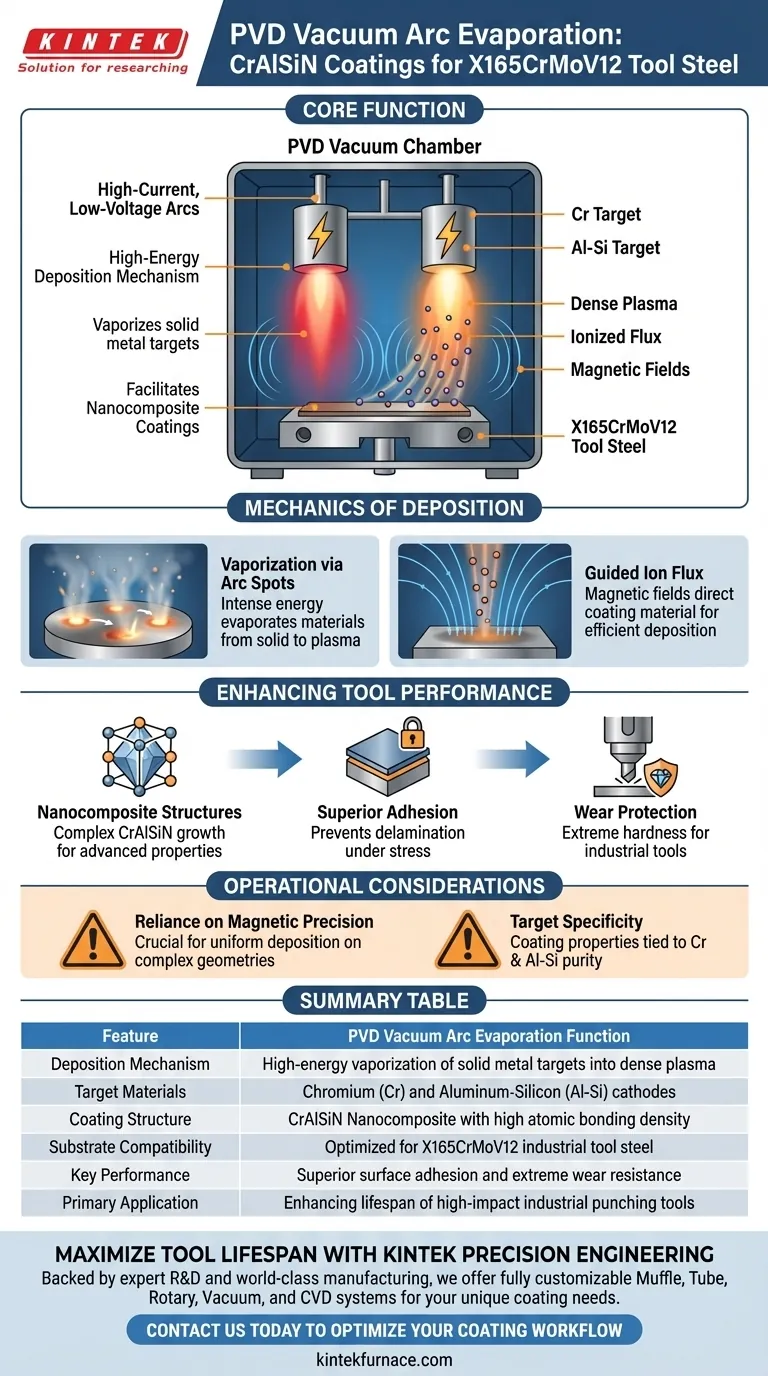

L'evaporazione ad arco sotto vuoto PVD funziona come un meccanismo di deposizione ad alta energia che vaporizza bersagli metallici solidi in un plasma denso per applicazioni di rivestimento. Utilizzando archi ad alta corrente e bassa tensione su catodi di cromo (Cr) e alluminio-silicio (Al-Si), la tecnologia genera un flusso ionizzato che viene guidato magneticamente per legarsi direttamente al substrato di acciaio per utensili X165CrMoV12.

Concetto chiave: La funzione principale di questa tecnologia è facilitare la formazione di rivestimenti nanocompositi attraverso l'evaporazione atomica controllata. Questo processo crea uno strato superficiale con adesione superiore e durezza estrema, specificamente progettato per prolungare la vita utile degli utensili di punzonatura industriali.

La meccanica della deposizione

Vaporizzazione tramite punti d'arco

Il nucleo di questa tecnologia risiede nella generazione di punti mobili sulla superficie dei bersagli catodici. Archi sotto vuoto ad alta corrente e bassa tensione vengono applicati a materiali specifici, come cromo (Cr) e alluminio-silicio (Al-Si). Questa intensa energia fa evaporare rapidamente i materiali bersaglio, passando dallo stato solido al plasma.

Flusso ionico guidato

Una volta che il materiale è evaporato, crea un flusso di ioni. Questo flusso ionico non è casuale; è attivamente guidato da campi magnetici all'interno della camera a vuoto. Questi campi dirigono il materiale di rivestimento precisamente sulla superficie dell'acciaio per utensili X165CrMoV12, garantendo una deposizione efficiente.

Migliorare le prestazioni degli utensili

Creazione di strutture nanocomposite

La vaporizzazione simultanea dei bersagli Cr e Al-Si facilita la crescita di rivestimenti nanocompositi CrAlSiN. Questa complessa disposizione strutturale è fondamentale per le avanzate proprietà fisiche del rivestimento. Va oltre la semplice stratificazione per creare una struttura materiale robusta e integrata.

Ottenere un'adesione superiore

Una funzione critica del processo ad arco sotto vuoto è garantire che il rivestimento rimanga attaccato sotto stress. L'alta energia del flusso ionico si traduce in elevata adesione tra il rivestimento e il substrato di acciaio per utensili. Ciò impedisce la delaminazione (spellatura) durante operazioni ad alto impatto.

Protezione dall'usura per utensili industriali

L'obiettivo funzionale finale è indurire la superficie dell'utensile. Il rivestimento risultante fornisce durezza estrema e protezione dall'usura. Ciò è particolarmente vitale per gli utensili di punzonatura industriali, sottoposti a stress meccanici e abrasione ripetitivi.

Considerazioni operative e compromessi

Affidamento sulla precisione magnetica

La qualità della deposizione dipende fortemente dal controllo dei campi magnetici. Senza una guida magnetica precisa, il flusso ionico potrebbe non depositarsi uniformemente sulle geometrie complesse di un utensile. Ciò aggiunge un livello di complessità alla configurazione e alla calibrazione dell'apparecchiatura rispetto ai metodi di deposizione non diretti.

Specificità del bersaglio

Il processo descritto si basa specificamente sulla disponibilità e purezza dei bersagli Cr e Al-Si. Le proprietà del nanocomposito finale sono direttamente legate alla composizione di questi catodi. Qualsiasi incoerenza nel materiale bersaglio influenzerà direttamente la durezza e l'adesione del rivestimento finale.

Fare la scelta giusta per il tuo obiettivo

Il processo di evaporazione ad arco sotto vuoto PVD è una soluzione specializzata per applicazioni industriali ad alto stress. Ecco come verificare se è in linea con i tuoi obiettivi:

- Se il tuo obiettivo principale è la durata: Questa tecnologia è ideale perché genera la durezza estrema necessaria per proteggere gli utensili di punzonatura dall'usura prematura.

- Se il tuo obiettivo principale è l'affidabilità: Il processo è raccomandato per la sua capacità di creare un'elevata adesione, riducendo al minimo il rischio di guasto del rivestimento durante il funzionamento.

Riepilogo: L'evaporazione ad arco sotto vuoto PVD è il metodo definitivo per trasformare l'acciaio per utensili standard in un bene ad alte prestazioni e resistente all'usura attraverso l'applicazione precisa di rivestimenti nanocompositi.

Tabella riassuntiva:

| Caratteristica | Funzione dell'evaporazione ad arco sotto vuoto PVD |

|---|---|

| Meccanismo di deposizione | Vaporizzazione ad alta energia di bersagli metallici solidi in plasma denso |

| Materiali bersaglio | Catodi di cromo (Cr) e alluminio-silicio (Al-Si) |

| Struttura del rivestimento | Nanocomposito CrAlSiN con elevata densità di legame atomico |

| Compatibilità del substrato | Ottimizzato per acciaio per utensili industriali X165CrMoV12 |

| Prestazioni chiave | Adesione superficiale superiore ed estrema resistenza all'usura |

| Applicazione principale | Aumento della durata degli utensili di punzonatura industriali ad alto impatto |

Massimizza la durata degli utensili con KINTEK Precision Engineering

La tua linea di produzione soffre di usura prematura degli utensili? KINTEK fornisce le soluzioni avanzate di riscaldamento e deposizione necessarie per padroneggiare il processo PVD. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di rivestimento e trattamento termico.

Sia che tu stia depositando nanocompositi per utensili di punzonatura o ricercando la prossima generazione di film sottili, i forni ad alta temperatura da laboratorio di KINTEK offrono la precisione termica richiesta per un'adesione e una durezza superiori. Contattaci oggi stesso per ottimizzare il tuo flusso di lavoro di rivestimento!

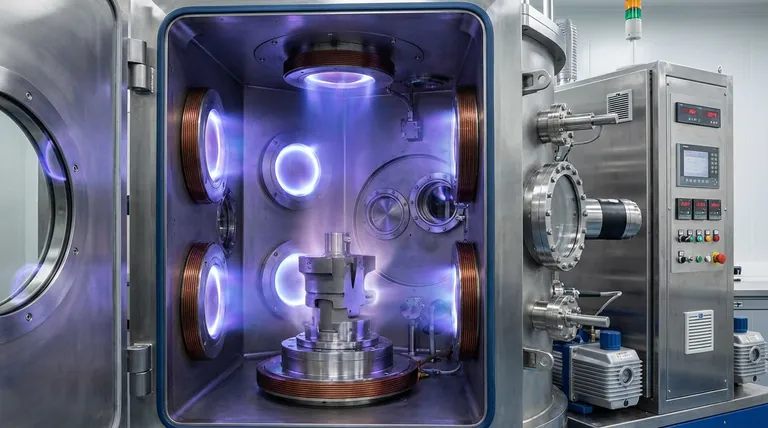

Guida Visiva

Riferimenti

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Cos'è la deposizione chimica da fase vapore (CVD) e dove viene comunemente utilizzata? Applicazioni chiave e vantaggi

- Come fanno i reattori CVD sottovuoto di grado industriale a ottenere un controllo preciso dei precursori? Padroneggiare la crescita del grafene drogato con azoto

- In che modo il CVD migliora gli utensili da taglio e i macchinari industriali? Aumenta la durata e la produttività

- Quali sono i principali svantaggi della Deposizione Chimica da Fase Vapore (CVD)? Costi Elevati, Controllo Complesso e Rischi per la Sicurezza

- Quando scegliere la PVD rispetto alla CVD per la deposizione di film sottili? Ottimizza il tuo processo di rivestimento con precisione

- Quale ruolo gioca un sistema di deposizione chimica da vapore (CVD) nella crescita di film di CsPbBr3? Padroneggia la precisione monocristallina.

- Quali sono alcune applicazioni comuni della CVD (Deposizione Chimica da Vapore) nell'industria dei semiconduttori? Essenziale per la deposizione di film sottili nei microchip

- Cosa significa CVD e qual è la sua funzione principale? Scopri la deposizione di film sottili ad alta purezza