In sintesi, la deposizione chimica da fase vapore (CVD) migliora gli utensili da taglio applicando un rivestimento ceramico sottile, eccezionalmente duro e stabile sulla loro superficie. Questo strato microscopico modifica fondamentalmente l'interazione dell'utensile con il pezzo, portando a un drammatico prolungamento della sua durata, una significativa riduzione dell'attrito e la capacità di operare a velocità e temperature più elevate.

Sebbene spesso considerato un modo per far durare più a lungo gli utensili, il vero vantaggio strategico del CVD è la sua capacità di sbloccare livelli più elevati di produttività manifatturiera. Consente velocità di taglio più rapide, finiture superficiali superiori e tempi di inattività operativi ridotti, incidendo direttamente sulla redditività.

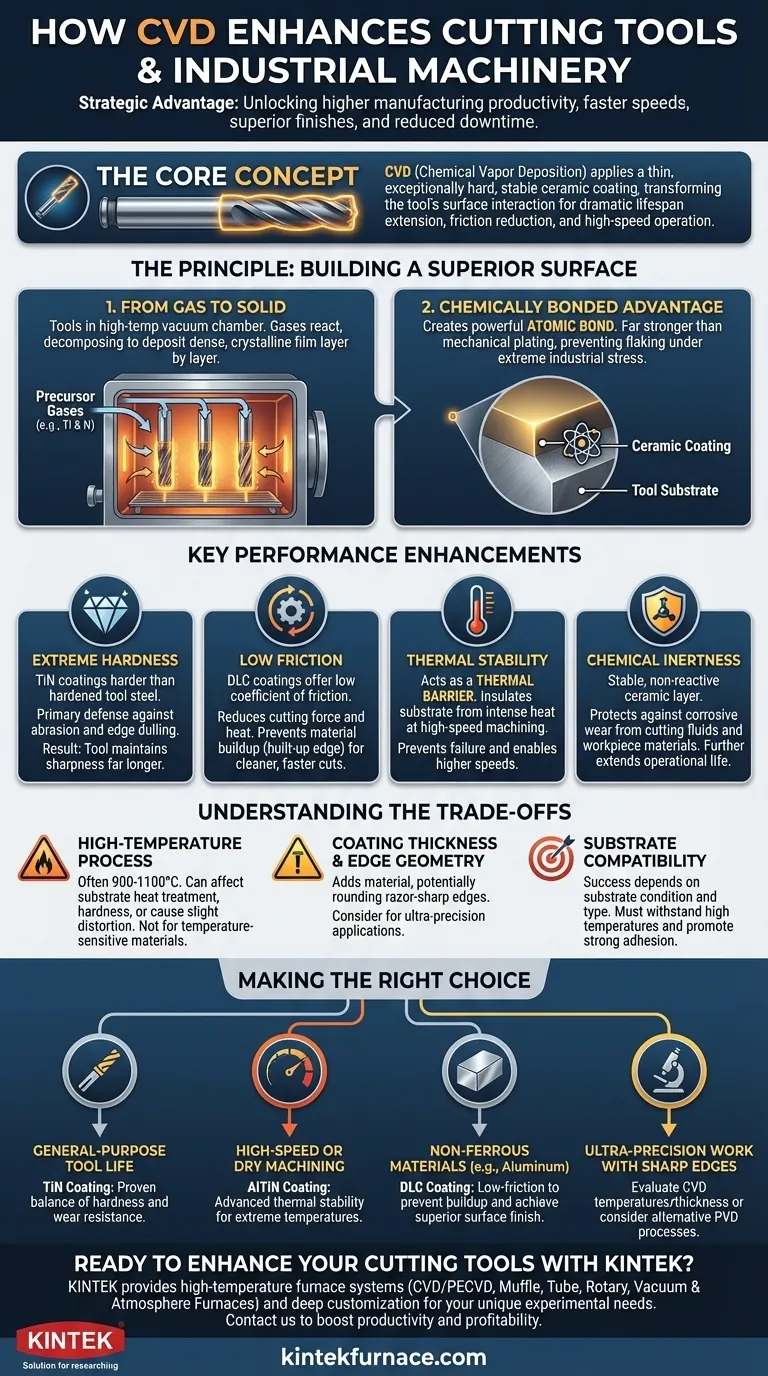

Il Principio: Come il CVD Costruisce una Superficie Superiore

Il CVD non è un semplice processo di verniciatura o placcatura. Implica una reazione chimica che crea un nuovo strato superficiale legato atomicamente sull'utensile, rendendolo incredibilmente durevole.

Dal Gas al Solido

Il processo prevede il posizionamento degli utensili all'interno di una camera a vuoto ad alta temperatura. Vengono introdotti gas precursori contenenti gli elementi del rivestimento desiderato (come titanio e azoto per il TiN). Questi gas reagiscono sulla superficie calda dell'utensile, decomponendosi e depositando uno strato di film denso e cristallino, strato dopo strato.

Un Vantaggio Legato Chimicamente

Questo metodo crea un potente legame atomico tra il rivestimento e il materiale di base dell'utensile (il substrato). Questa integrazione è molto più forte di un legame meccanico, garantendo che il rivestimento non si sfogli o si scheggi anche sotto le estreme pressioni e vibrazioni della lavorazione industriale.

Miglioramenti Chiave delle Prestazioni Spiegati

Le proprietà dello strato depositato si traducono direttamente in miglioramenti misurabili nelle prestazioni di taglio. Ogni caratteristica risolve una sfida specifica nel processo di lavorazione.

Estrema Durezza per la Resistenza all'Usura

I rivestimenti CVD come il Nitrido di Titanio (TiN) sono significativamente più duri anche dell'acciaio per utensili temprato. Questa estrema durezza fornisce una difesa primaria contro le due principali forme di usura dell'utensile: l'abrasione da particelle dure nel pezzo e l'ottundimento graduale del tagliente. Il risultato è un utensile che mantiene la sua affilatura molto più a lungo.

Basso Attrito per Tagli più Puliti e Veloci

Rivestimenti come il Carbone Diamantato (DLC) hanno un coefficiente di attrito molto basso. Questa lubrificità riduce la forza richiesta per effettuare un taglio, il che a sua volta minimizza la generazione di calore. Previene anche l'adesione di trucioli del materiale del pezzo al tagliente dell'utensile, una modalità di guasto comune nota come "tagliente riportato".

Stabilità Termica come Scudo Termico

La lavorazione ad alta velocità genera calore intenso sulla punta di taglio, che può ammorbidire l'acciaio sottostante dell'utensile e causarne il cedimento. I rivestimenti CVD agiscono come una barriera termica, isolando il substrato da queste temperature estreme. Ciò consente di far funzionare l'utensile a velocità molto più elevate senza degradarlo.

Inerzia Chimica per la Protezione del Materiale

Lo strato ceramico depositato è chimicamente stabile e non reattivo. Questo protegge l'utensile da reazioni chimiche con i fluidi da taglio o il materiale stesso del pezzo, prevenendo l'usura corrosiva e prolungando ulteriormente la vita operativa dell'utensile.

Comprendere i Compromessi

Sebbene altamente efficace, il CVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Il Processo ad Alta Temperatura

Il processo CVD tradizionale richiede temperature molto elevate (spesso 900-1100°C). Questo può influenzare il trattamento termico del substrato dell'utensile sottostante, alterando potenzialmente la sua durezza o causando una leggera distorsione. Ciò lo rende inadatto per alcuni materiali per utensili sensibili alla temperatura.

Spessore del Rivestimento e Geometria del Bordo

I rivestimenti CVD, sebbene sottili, aggiungono materiale all'utensile. Questo può leggermente arrotondare un tagliente affilatissimo. Per applicazioni che richiedono estrema precisione e i bordi più affilati possibili, questo effetto deve essere considerato.

Compatibilità del Substrato

Il successo del rivestimento dipende fortemente dalle condizioni e dal tipo di materiale del substrato. L'utensile deve essere in grado di resistere alle alte temperature del processo e avere una superficie che favorisca una forte adesione del rivestimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della strategia di rivestimento corretta richiede l'allineamento delle proprietà del rivestimento con le specifiche esigenze dell'applicazione di lavorazione.

- Se il tuo obiettivo primario è l'estensione della vita utile degli utensili per uso generale: Un rivestimento TiN standard offre un equilibrio comprovato ed economico tra durezza e resistenza all'usura per un'ampia gamma di materiali.

- Se il tuo obiettivo primario è la lavorazione ad alta velocità o a secco di acciai: Rivestimenti avanzati come il Nitruro di Alluminio Titanio (AlTiN) forniscono la stabilità termica necessaria per proteggere l'utensile a temperature estreme.

- Se il tuo obiettivo primario è la lavorazione di materiali non ferrosi come l'alluminio: Prioritizza un rivestimento DLC a basso attrito per prevenire l'accumulo di materiale sull'utensile e ottenere una finitura superficiale superiore.

- Se il tuo obiettivo primario è il lavoro di ultra-precisione con bordi affilati: Valuta attentamente se le temperature del processo CVD e lo spessore aggiunto sono compatibili con il materiale e la geometria del tuo utensile, o considera processi PVD (Physical Vapor Deposition) alternativi.

Comprendendo questi principi, puoi sfruttare il CVD non solo per acquistare utensili migliori, ma per progettare un'operazione di produzione più efficiente, produttiva e redditizia.

Tabella Riepilogativa:

| Miglioramento | Beneficio Chiave |

|---|---|

| Estrema Durezza | Aumenta la resistenza all'usura e mantiene l'affilatura del tagliente |

| Basso Attrito | Riduce il calore e previene l'accumulo di materiale per tagli più puliti |

| Stabilità Termica | Consente il funzionamento a temperature e velocità più elevate |

| Inerzia Chimica | Protegge dalla corrosione e prolunga la vita utile dell'utensile |

Pronto a migliorare i tuoi utensili da taglio con soluzioni CVD avanzate? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire sistemi di forni ad alta temperatura come CVD/PECVD, muffola, a tubo, rotanti, a vuoto e ad atmosfera. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche, aumentando la produttività e la redditività. Contattaci oggi per discutere come possiamo supportare gli obiettivi del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico