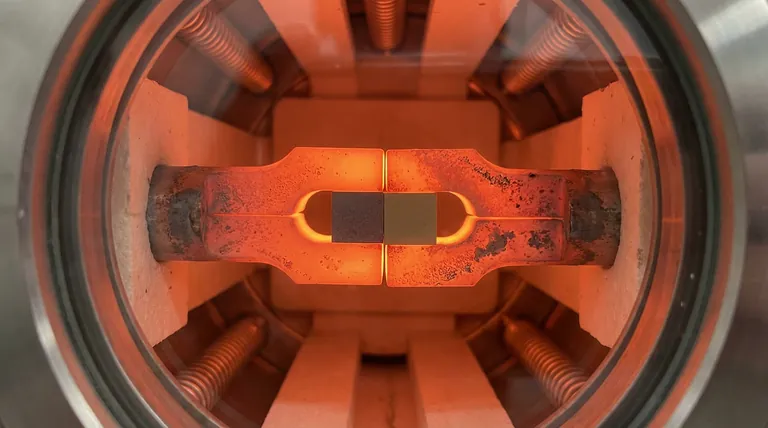

La funzione principale dei fissaggi in molibdeno è quella di agire come un meccanismo di contenimento stabile e ad alta resistenza durante processi termici estremi. In particolare, durante il trattamento termico a temperature intorno ai 1150 °C, questi fissaggi applicano una pressione meccanica continua alle coppie di diffusione. Questa pressione assicura che le interfacce dei due campioni rimangano a stretto contatto, prevenendo la separazione che tipicamente deriva dalle differenze nell'espansione termica.

I fissaggi in molibdeno utilizzano il loro alto punto di fusione per mantenere la rigidità strutturale a 1150 °C, garantendo una pressione stabile che contrasta le forze di espansione termica e preserva il contatto interfacciale critico richiesto per la diffusione.

La Necessità Fisica del Molibdeno

Per capire perché il molibdeno viene scelto rispetto ai materiali standard per utensili, bisogna considerare l'ambiente termico del processo.

Stabilità Termica Estrema

Il molibdeno possiede un punto di fusione eccezionalmente elevato. Questa proprietà è fondamentale per qualsiasi fissaggio sottoposto a temperature superiori a 1000 °C.

Mantenimento della Resistenza a 1150 °C

Alla specifica temperatura di processo di 1150 °C, la maggior parte delle leghe standard si ammorbidirebbe o fonderebbe. Il molibdeno mantiene un'eccellente resistenza meccanica, permettendogli di funzionare come un morsetto rigido piuttosto che deformarsi sotto il calore.

Il Ruolo della Pressione Meccanica

Il fissaggio non è semplicemente un supporto; è un componente meccanico attivo nel processo di diffusione.

Garantire l'Integrità Interfacciale

Affinché le coppie di diffusione interagiscano efficacemente, i materiali devono condividere un confine senza soluzione di continuità. Il fissaggio in molibdeno applica una pressione meccanica stabile per forzare i due campioni l'uno contro l'altro.

Contrasto all'Espansione Termica

Quando i materiali si scaldano, si espandono a velocità diverse. Senza un vincolo esterno, questa espansione differenziale farebbe sì che i campioni si separassero all'interfaccia.

Prevenire la Separazione

Il fissaggio crea una barriera meccanica contro questa espansione. Mantenendo uno stretto contatto durante l'intero ciclo di diffusione, impedisce la formazione di spazi di separazione fisica tra i campioni.

Comprendere i Vincoli

Sebbene i fissaggi in molibdeno siano altamente efficaci, è importante comprendere i principi operativi che ne determinano il successo.

Il Requisito di Rigidità

L'intero processo si basa sul fatto che il fissaggio sia più resistente delle forze di espansione termica dei campioni. Se il materiale del fissaggio dovesse cedere anche leggermente a 1150 °C, la pressione diminuirebbe e l'interfaccia probabilmente si delaminerebbe.

Specificità della Temperatura

L'efficacia di questa configurazione è evidenziata a 1150 °C. L'uso di fissaggi con punti di fusione più bassi o minore resistenza ad alta temperatura comporterebbe un immediato cedimento meccanico dell'assemblaggio.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progettano esperimenti che coinvolgono coppie di diffusione, la scelta del materiale del fissaggio è critica quanto i campioni stessi.

- Se il tuo obiettivo principale è l'Integrità ad Alta Temperatura: Scegli il molibdeno per garantire che il fissaggio mantenga la sua forma e resistenza a temperature fino a 1150 °C.

- Se il tuo obiettivo principale è la Qualità Interfacciale: Affidati alla pressione meccanica stabile dei fissaggi in molibdeno per neutralizzare l'espansione termica e prevenire spazi tra i campioni.

Il successo nella diffusione ad alta temperatura dipende dal mantenimento di una pressione di contatto incrollabile quando le forze termiche cercano di romperla.

Tabella Riassuntiva:

| Caratteristica | Funzione nelle Coppie di Diffusione |

|---|---|

| Alto Punto di Fusione | Mantiene l'integrità strutturale a temperature estreme (>1000°C) |

| Resistenza Meccanica | Previene la deformazione o l'ammorbidimento del fissaggio a 1150°C |

| Pressione Costante | Forza i campioni l'uno contro l'altro per garantire un confine senza soluzione di continuità |

| Controllo dell'Espansione | Contrasta l'espansione termica differenziale per prevenire la separazione interfacciale |

Ottimizza i Tuoi Processi di Diffusione ad Alta Temperatura

Non lasciare che l'espansione termica comprometta i risultati della tua ricerca. KINTEK fornisce le soluzioni termiche ad alte prestazioni di cui hai bisogno per mantenere la precisione sotto pressione. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni ad alta temperatura da laboratorio personalizzabili progettati per le tue esigenze uniche di scienza dei materiali.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi stesso per discutere come i nostri sistemi personalizzabili ad alta temperatura possono supportare la tua prossima scoperta.

Riferimenti

- Lukas Haußmann, Mathias Göken. Interdiffusion Coefficients and Strengthening Effects of Nb, Ta, and Zr in the α2-Ti3Al Phase. DOI: 10.1007/s11669-024-01105-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali vantaggi offre un forno a essiccazione sottovuoto per i fogli di elettrodi BiFeO3? Ottimizza la tua ricerca sulle batterie

- Qual è la funzione principale di una piastra riscaldante a temperatura costante nel trasferimento di film TMD? Ottimizza il tuo processo di materiali 2D

- Perché i tubi in acciaio inossidabile vengono utilizzati durante le fasi di raffreddamento e trattamento termico delle leghe Ti–Nb–Si? Approfondimenti chiave sul raffreddamento

- Perché gli agitatori di precisione da laboratorio e i dispositivi di riscaldamento sono essenziali per la sintesi di soluzioni precursori magnetiche?

- Perché vengono utilizzati crogioli di allumina ad alta purezza per la sintesi di fosfori? Garantire la massima luminescenza e purezza spettrale

- Qual è la funzione di una pressa per pellet da laboratorio nella preparazione dei PCM? Ottimizzare i materiali per l'accumulo di energia negli edifici

- Quale ruolo svolge uno stadio di riscaldamento ad alta temperatura nella caratterizzazione della stabilità termica delle ceramiche piezoelettriche?

- Perché le barchette di allumina sono utilizzate per la deposizione di Bi2Se3? Garantire una sintesi ad alta purezza per isolanti topologici