I tubi in acciaio inossidabile sono selezionati specificamente per la loro elevata conducibilità termica, che consente una rapida dissipazione del calore durante la fase di raffreddamento. A differenza delle alternative ceramiche che trattengono il calore, l'acciaio inossidabile consente una rapida velocità di raffreddamento (quenching) se sottoposto a ventilazione esterna, il che è fondamentale per bloccare specifiche proprietà del materiale.

L'uso dell'acciaio inossidabile è una scelta strategica per controllare la microstruttura della lega. Facilitando un rapido raffreddamento dalle temperature di trattamento termico (come 850 °C), regola la stabilità della fase beta e controlla la cinetica di precipitazione della fase alfa e dei silicidi.

Il Ruolo della Conducibilità Termica

Superare l'Inerzia Termica

Durante il processo iniziale di sinterizzazione, vengono utilizzati materiali come l'allumina (ceramica) perché sono eccellenti isolanti. Trattengono il calore per garantire la stabilità a temperature estreme (fino a 1200 °C).

Tuttavia, questo isolamento diventa uno svantaggio quando è necessario raffreddare il materiale. I tubi di allumina intrappolano il calore, portando a un processo di raffreddamento lento e graduale.

Facilitare l'Effetto Quenching

L'acciaio inossidabile agisce come conduttore termico piuttosto che come isolante. Sostituendo il tubo di allumina con uno in acciaio inossidabile per i trattamenti termici post-sinterizzazione, gli operatori possono estrarre rapidamente il calore dal sistema.

Questo scambio consente ai sistemi di ventilazione esterni di "temprare" efficacemente la lega, abbassandone la temperatura a una velocità che i tubi ceramici semplicemente non possono sostenere.

Controllo della Microstruttura

Regolazione della Stabilità di Fase

La velocità con cui le leghe Ti–Nb–Si vengono raffreddate influisce direttamente sulla loro struttura interna. È necessario un rapido raffreddamento per regolare la stabilità della fase beta del titanio.

Senza la rapida estrazione di calore fornita dal tubo in acciaio inossidabile, la fase beta potrebbe decomporsi o trasformarsi in modi indesiderati, alterando le proprietà meccaniche della lega.

Gestione della Cinetica di Precipitazione

Le velocità di raffreddamento determinano anche come gli altri elementi all'interno della lega si solidificano e crescono. L'effetto quenching aiuta a controllare la precipitazione della fase alfa e dei silicidi.

Un controllo preciso di questa cinetica impedisce la formazione di precipitati grossolani o disomogenei, garantendo che il materiale finale soddisfi gli standard di qualità metallurgica richiesti.

Comprensione dei Compromessi

Limitazioni di Temperatura

Sebbene l'acciaio inossidabile sia superiore per il raffreddamento, non può resistere alle temperature estreme della fase di sinterizzazione iniziale.

La sinterizzazione primaria avviene spesso a 1200 °C o più per facilitare la diffusione e la lega. A queste temperature, l'acciaio inossidabile perderebbe integrità strutturale o si scioglierebbe.

La Necessità di Sostituire i Materiali

Ciò crea un compromesso operativo necessario: l'allumina deve essere utilizzata come supporto per la sinterizzazione ad alta temperatura per fornire resistenza strutturale e un ambiente sottovuoto sigillato.

L'acciaio inossidabile viene introdotto solo durante le fasi di trattamento termico a temperature più basse (circa 850 °C), dove il rapido raffreddamento diventa prioritario rispetto all'estrema resistenza al calore.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del materiale del tubo corretto dipende interamente dalla fase del ciclo di lavorazione in cui ti trovi.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura (oltre 1200 °C): Utilizza tubi in allumina o quarzo per garantire stabilità strutturale, isolamento termico e protezione contro l'ossidazione durante cicli prolungati di calore elevato.

- Se il tuo obiettivo principale è il trattamento termico e il quenching (circa 850 °C): Utilizza tubi in acciaio inossidabile per sfruttare l'elevata conducibilità termica per un rapido raffreddamento e un controllo preciso della stabilità di fase e della precipitazione.

In definitiva, la lavorazione efficace delle leghe Ti–Nb–Si richiede l'utilizzo della stabilità ceramica per la diffusione atomica e della conducibilità metallica per il blocco microstrutturale.

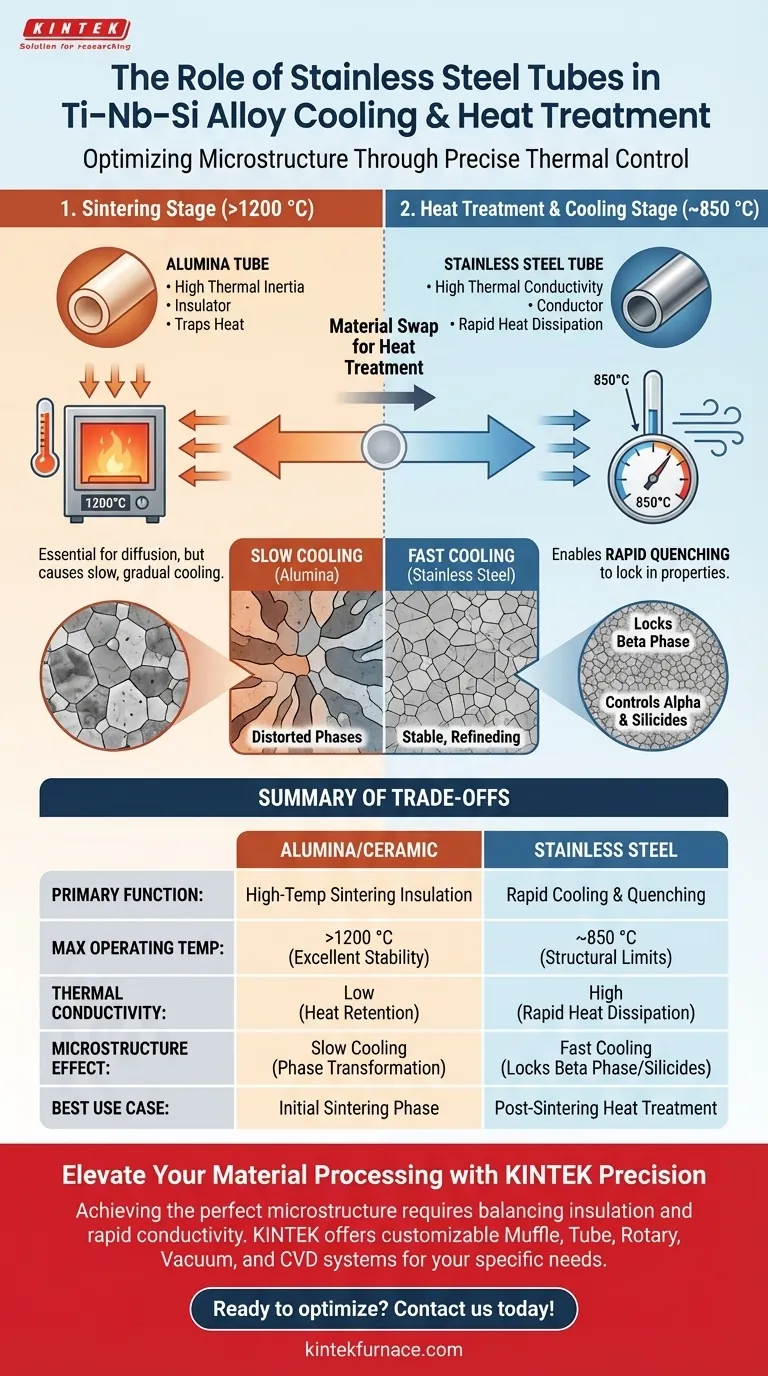

Tabella Riassuntiva:

| Caratteristica | Tubi in allumina/ceramica | Tubi in acciaio inossidabile |

|---|---|---|

| Funzione Principale | Isolamento per sinterizzazione ad alta temperatura | Raffreddamento rapido e quenching |

| Temp. Operativa Massima | >1200 °C (Eccellente stabilità) | ~850 °C (Limiti strutturali) |

| Conducibilità Termica | Bassa (Ritenzione del calore) | Alta (Rapida dissipazione del calore) |

| Effetto sulla Microstruttura | Raffreddamento lento (Trasformazione di fase) | Raffreddamento rapido (Blocca fase beta/silicidi) |

| Caso d'Uso Migliore | Fase di sinterizzazione iniziale | Trattamento termico post-sinterizzazione |

Migliora la Tua Lavorazione dei Materiali con KINTEK Precision

Ottenere la microstruttura perfetta nelle leghe Ti–Nb–Si richiede il giusto equilibrio tra isolamento termico e rapida conducibilità. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di raffreddamento e sinterizzazione.

Sia che tu necessiti della resistenza al calore elevato dell'allumina o delle capacità di quenching rapido di configurazioni metalliche specializzate, il nostro team di ingegneri è pronto a fornire la soluzione esatta per le tue esigenze di ricerca o produzione.

Pronto a ottimizzare la tua lavorazione termica? Contattaci oggi stesso per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Douglas Daniel de Carvalho, Cristiano Binder. Effect of Nb and Si Content on Phase Stability, Microstructure and Mechanical Properties of Sintered Ti–Nb–Si Alloys. DOI: 10.3390/met15010034

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria