Il vantaggio principale dell'utilizzo di un forno a essiccazione sottovuoto per i fogli di elettrodi BiFeO3 è la sua capacità di operare in un ambiente sottovuoto dinamico a una temperatura relativamente bassa di 60 °C.

Questo ambiente accelera l'evaporazione dei solventi e dell'umidità, prevenendo al contempo l'ossidazione o il degrado dei materiali attivi. Evitando l'esposizione all'aria ad alta temperatura, questo metodo garantisce che la composizione chimica del BiFeO3 rimanga stabile durante il processo di essiccazione.

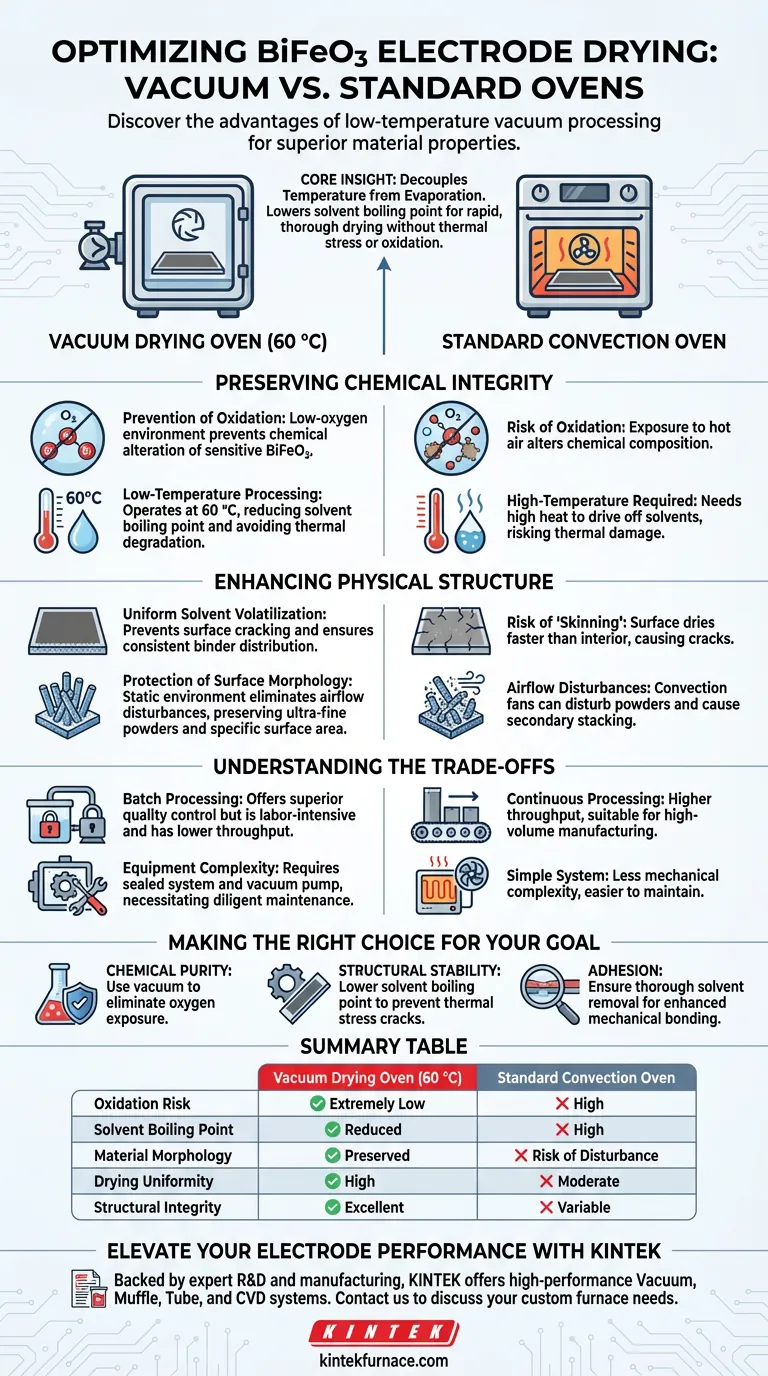

Concetto chiave: L'essiccazione sottovuoto disaccoppia la temperatura dalla velocità di evaporazione. Abbassando la pressione, si abbassa il punto di ebollizione dei solventi, consentendo un'essiccazione rapida e completa senza lo stress termico o i danni ossidativi associati ai forni a convezione standard.

Preservare l'integrità chimica

Prevenzione dell'ossidazione

I forni standard si basano tipicamente sulla circolazione di aria riscaldata per asciugare i materiali. Per materiali sensibili come il BiFeO3, questa esposizione all'ossigeno a temperature elevate può alterare la composizione chimica.

Un forno sottovuoto rimuove l'aria dalla camera. Ciò crea un ambiente a basso contenuto di ossigeno che previene efficacemente le reazioni di ossidazione, preservando la purezza e la stabilità del materiale attivo dell'elettrodo.

Elaborazione a bassa temperatura

In un forno standard, sono spesso necessarie alte temperature per far evaporare rapidamente i solventi.

Un forno sottovuoto riduce la pressione ambientale, il che abbassa significativamente il punto di ebollizione dei solventi e dell'umidità. Ciò consente di asciugare efficacemente il BiFeO3 a soli 60 °C, evitando il degrado termico che può verificarsi con impostazioni di calore più elevate.

Migliorare la struttura fisica

Volatilizzazione uniforme del solvente

L'essiccazione standard a volte può causare l'asciugatura più rapida della superficie di una sospensione rispetto all'interno, portando a "pelle" o screpolature.

L'essiccazione sottovuoto promuove una volatilizzazione più uniforme dei solventi (come NMP o etanolo) dall'interno del materiale dell'elettrodo. Ciò previene le screpolature superficiali e garantisce una distribuzione più uniforme del legante tra il materiale attivo e il collettore di corrente.

Protezione della morfologia superficiale

Per i materiali degli elettrodi che coinvolgono nanostrutture o compositi porosi, il flusso d'aria è un fattore critico.

I forni standard utilizzano ventole a convezione che possono disturbare polveri ultrafini o causare l'impilamento secondario di nanosheet. L'ambiente statico di un forno sottovuoto elimina questi disturbi del flusso d'aria, preservando la morfologia microscopica originale e l'area superficiale specifica del materiale.

Comprendere i compromessi

Elaborazione batch vs. continua

Sebbene i forni sottovuoto offrano un controllo di qualità superiore, sono tipicamente dispositivi di elaborazione batch.

È necessario caricare la camera, sigillarla, metterla sottovuoto, elaborarla e ripressurizzarla. Questo è generalmente più laborioso e potrebbe avere una produttività inferiore rispetto ai forni standard a nastro continuo utilizzati nella produzione ad alto volume.

Complessità dell'attrezzatura

L'essiccazione sottovuoto richiede un sistema sigillato e una pompa per vuoto, il che introduce una maggiore complessità meccanica rispetto a un semplice elemento riscaldante e una ventola.

Ciò richiede una manutenzione diligente delle guarnizioni e dell'olio della pompa per garantire che i livelli di vuoto rimangano sufficientemente costanti da ottenere la depressione del punto di ebollizione desiderata.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi elettrodi BiFeO3, allinea il tuo metodo di essiccazione ai tuoi specifici requisiti tecnici:

- Se la tua priorità principale è la purezza chimica: Utilizza l'essiccazione sottovuoto per eliminare l'esposizione all'ossigeno e prevenire l'ossidazione dei materiali attivi durante la fase di riscaldamento.

- Se la tua priorità principale è la stabilità strutturale: Affidati all'essiccazione sottovuoto per abbassare il punto di ebollizione dei solventi, prevenendo screpolature da stress termico e preservando i siti attivi superficiali.

- Se la tua priorità principale è l'adesione: Utilizza il processo sottovuoto per garantire una rimozione completa del solvente dall'interfaccia del collettore di corrente, migliorando il legame meccanico.

Controllando la pressione con la stessa precisione con cui controlli la temperatura, garantisci che la struttura fisica dell'elettrodo supporti il suo potenziale elettrochimico.

Tabella riassuntiva:

| Caratteristica | Forno a essiccazione sottovuoto (60 °C) | Forno a convezione standard |

|---|---|---|

| Rischio di ossidazione | Estremamente basso (ambiente a basso contenuto di ossigeno) | Alto (esposizione all'ossigeno al calore) |

| Punto di ebollizione del solvente | Ridotto (tramite controllo della pressione) | Alto (richiede più calore) |

| Morfologia del materiale | Preservata (ambiente statico) | Rischio di disturbi (flusso d'aria) |

| Uniformità di essiccazione | Alta (previene screpolature superficiali) | Moderata (rischio di "pelle") |

| Integrità strutturale | Eccellente (basso stress termico) | Variabile (potenziale degrado termico) |

Migliora le prestazioni del tuo elettrodo con KINTEK

La precisione nell'essiccazione è la chiave per sbloccare il pieno potenziale elettrochimico dei fogli di elettrodi BiFeO3. In KINTEK, comprendiamo che il mantenimento della purezza chimica e dell'integrità strutturale richiede più del semplice calore; richiede ambienti controllati.

Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni sottovuoto, muffola, tubolari e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu miri a prevenire l'ossidazione o a garantire un'adesione superiore del legante, i nostri sistemi forniscono la stabilità che la tua ricerca richiede.

Pronto a ottimizzare la tua elaborazione termica? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati con i nostri specialisti tecnici!

Guida Visiva

Riferimenti

- Anders Brennhagen, Helmer Fjellvåg. Unraveling the (De)sodiation Mechanisms of BiFeO<sub>3</sub> at a High Rate with <i>Operando</i> XRD. DOI: 10.1021/acsami.3c17296

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola da 1200℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è l'importanza dell'uso di un controller di flusso di massa (MFC)? Migliorare la precisione della sintesi del fosfuro di molibdeno (MoP)

- Perché utilizzare contenitori in polimero non conduttivo per il test di nanoparticelle di carbonio? Garantire l'integrità e la precisione dei dati

- Qual è la funzione principale di un forno essiccatore sottovuoto industriale nella preparazione del catalizzatore Si-RuO2? Ottenere uniformità.

- Quali funzioni svolge un crogiolo di grafite ad alta densità? Più di un contenitore per la raffinazione del rame

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?

- Perché un controllore di flusso di massa (MFC) è importante per la ricerca sulla corrosione in fase gassosa? Garantire l'integrità e la precisione dei dati

- In che modo l'uso di deflettori termici abbinati (MTB) avvantaggia la solidificazione direzionale? Ottenere un'integrità cristallina superiore

- In che modo la struttura del tubo di allumina sigillato avvantaggia la progettazione di un elettrodo di riferimento? Migliora la precisione dell'elettrolisi