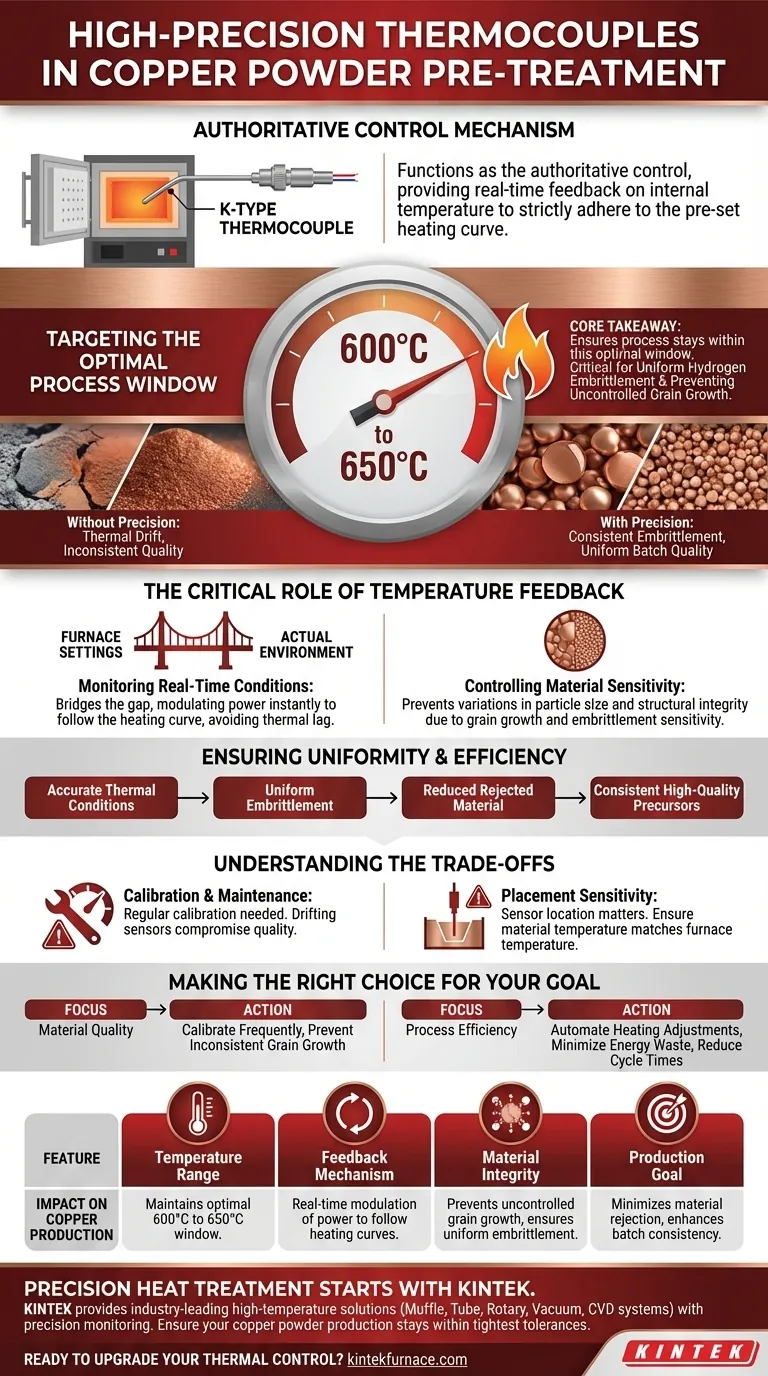

Le termocoppie ad alta precisione funzionano come meccanismo di controllo autorevole all'interno del forno durante il pre-trattamento della polvere di rame. Nello specifico, strumenti come le termocoppie di tipo K forniscono un feedback in tempo reale sulla temperatura interna effettiva, garantendo che il processo di ricottura aderisca rigorosamente alla curva di riscaldamento preimpostata. Senza questo monitoraggio continuo, l'ambiente termico preciso richiesto per la trasformazione chimica e fisica non può essere mantenuto.

Concetto chiave Il ruolo principale di questi sensori è garantire che il processo rimanga all'interno della finestra ottimale di 600°C-650°C. Questa precisione è fondamentale perché lievi deviazioni di temperatura influiscono direttamente sull'uniformità dell'infragilimento da idrogeno e possono portare a una crescita incontrollata dei grani di rame.

Il ruolo critico del feedback di temperatura

Monitoraggio delle condizioni in tempo reale

La funzione fondamentale della termocoppia è colmare il divario tra le impostazioni del forno e l'ambiente interno effettivo.

Gli elementi riscaldanti possono fluttuare, ma le termocoppie ad alta precisione forniscono un feedback in tempo reale.

Questi dati consentono al sistema di modulare istantaneamente la potenza, garantendo che il processo di ricottura segua rigorosamente la curva di riscaldamento designata piuttosto che deviare a causa di ritardi termici o variazioni di carico.

Controllo della sensibilità del materiale

La produzione di polvere di rame è chimicamente delicata durante la fase di pre-trattamento.

Sia la crescita dei grani di rame che il grado di infragilimento da idrogeno sono altamente sensibili alle variazioni di temperatura.

Se il monitoraggio è impreciso, le proprietà fisiche della polvere finale varieranno, portando a incongruenze nelle dimensioni delle particelle e nell'integrità strutturale.

Mirare alla finestra di processo ottimale

La soglia da 600°C a 650°C

Il riferimento primario identifica una finestra di temperatura specifica che determina il successo: da 600°C a 650°C.

Questo è l'intervallo ottimale per l'infragilimento da idrogeno.

Le termocoppie ad alta precisione sono l'unico modo affidabile per garantire che il materiale raggiunga e mantenga questa temperatura specifica senza superarla, il che potrebbe alterare la struttura dei grani a scapito della qualità della polvere.

Garantire uniformità ed efficienza

Oltre al semplice monitoraggio della temperatura, questi sensori sono vitali per l'efficienza produttiva.

Mantenendo condizioni termiche accurate, i produttori garantiscono un infragilimento uniforme in tutto il lotto.

Ciò riduce il tasso di materiale scartato e garantisce che la fase di pre-trattamento produca precursori di rame coerenti e di alta qualità pronti per la frantumazione o ulteriori lavorazioni.

Comprendere i compromessi

Calibrazione e manutenzione

Sebbene le termocoppie ad alta precisione come quelle di tipo K siano robuste, la loro accuratezza non è assoluta per sempre.

Richiedono una calibrazione regolare per garantire che il ciclo di feedback rimanga valido.

Un sensore che deriva può segnalare che il forno si trova nell'intervallo ottimale di 600-650°C quando in realtà si trova al di fuori di esso, compromettendo silenziosamente la qualità del lotto.

Sensibilità del posizionamento

Il feedback fornito è valido solo quanto la posizione del sensore.

Una termocoppia misura la temperatura in un punto specifico, che potrebbe differire dal centro del carico di rame.

Gli operatori devono comprendere che la "temperatura del forno" e la "temperatura del materiale" possono divergere, rendendo necessario un attento posizionamento del sensore o tempi di permanenza per garantire che il rame raggiunga effettivamente lo stato desiderato.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia delle termocoppie ad alta precisione nella tua linea di produzione:

- Se la tua attenzione principale è la Qualità del Materiale: Calibra frequentemente i sensori per garantire che il forno mantenga rigorosamente la finestra da 600°C a 650°C, prevenendo una crescita dei grani incoerente.

- Se la tua attenzione principale è l'Efficienza del Processo: Utilizza i dati di feedback in tempo reale per automatizzare le regolazioni del riscaldamento, riducendo al minimo gli sprechi energetici e i tempi di ciclo.

Il monitoraggio preciso della temperatura fa la differenza tra lavorare il rame e ingegnerizzare veramente la sua microstruttura.

Tabella riassuntiva:

| Caratteristica | Impatto sulla produzione di polvere di rame |

|---|---|

| Intervallo di temperatura | Mantiene la finestra ottimale da 600°C a 650°C |

| Meccanismo di feedback | Modulazione in tempo reale della potenza per seguire le curve di riscaldamento |

| Integrità del materiale | Previene la crescita incontrollata dei grani e garantisce un infragilimento uniforme |

| Obiettivo di produzione | Minimizza lo scarto di materiale e migliora la coerenza dei lotti |

Il trattamento termico di precisione inizia con KINTEK

Non lasciare che la deriva termica comprometta l'integrità del tuo materiale. KINTEK fornisce soluzioni per alte temperature leader del settore, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati con monitoraggio di precisione per soddisfare le tue specifiche esigenze di laboratorio o industriali. Supportati da R&S e produzione esperte, i nostri sistemi garantiscono che la tua produzione di polvere di rame o la ricerca su materiali avanzati rimangano entro le tolleranze più ristrette.

Pronto ad aggiornare il tuo controllo termico? Contatta oggi i nostri esperti per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come contribuiscono gli elementi riscaldanti in carburo di silicio di tipo SC alla metallurgia delle polveri? Ottenere una sinterizzazione uniforme per parti dense

- Qual è la prospettiva futura per gli elementi riscaldanti in MoSi2? Forte crescita trainata dall'innovazione ad alta temperatura.

- Quali sono i materiali comuni utilizzati per gli elementi riscaldanti nei forni industriali? Ottimizza le prestazioni del tuo forno

- Quali sono i componenti di un riscaldatore tubolare? Scopri le parti chiave per un riscaldamento industriale efficiente

- Come funzionano gli elementi riscaldanti in ceramica? Scopri soluzioni di riscaldamento efficienti e durevoli

- Quali sono le principali differenze tra gli elementi riscaldanti in SiC e MoSi2? Scegli l'elemento giusto per le tue esigenze ad alta temperatura

- Quali sono i recenti progressi nella tecnologia degli elementi in disiliciuro di molibdeno (MoSi2)? Soluzioni su misura per il calore estremo

- Cosa rende il filo in lega Nichel-Cromo 80/20 adatto per elementi riscaldanti a 800°C? Approfondimenti degli esperti sulla durabilità