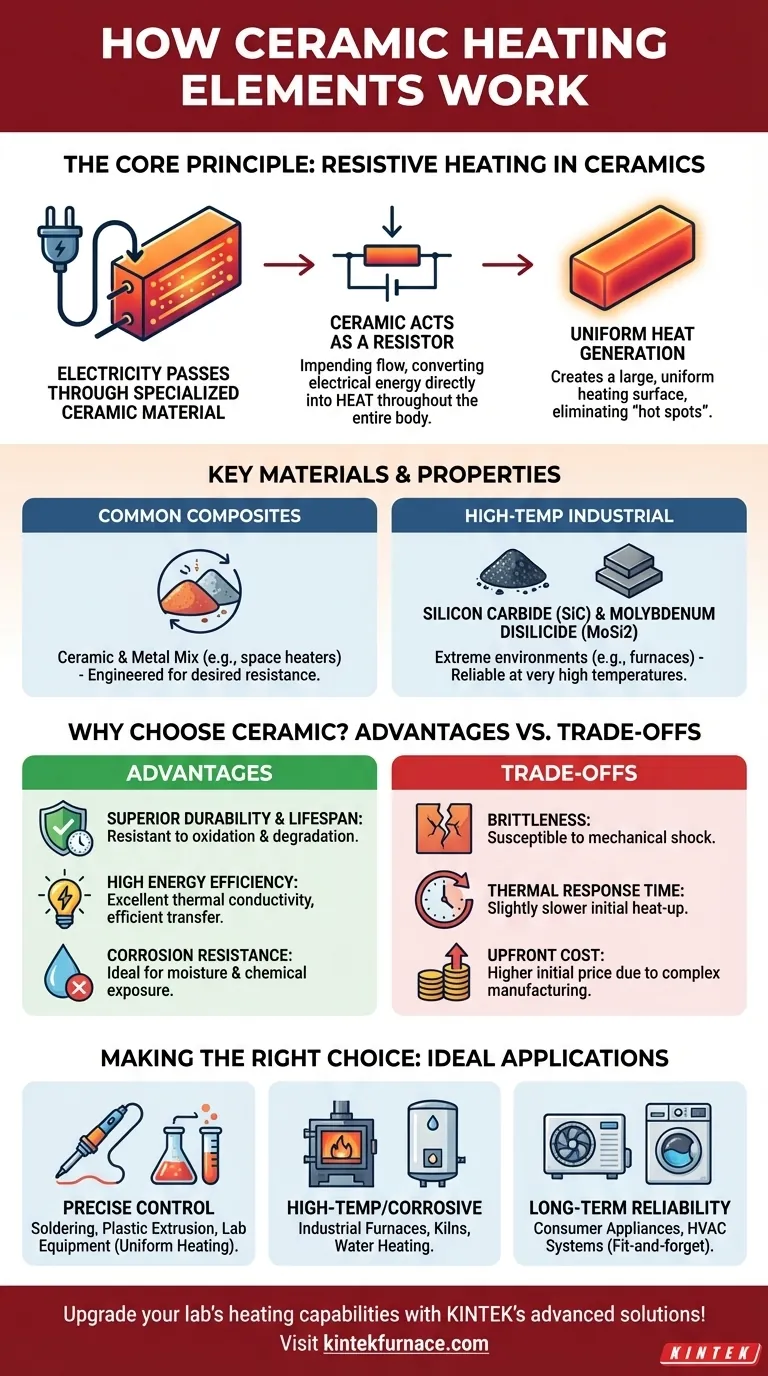

In sostanza, un elemento riscaldante in ceramica funziona facendo passare l'elettricità attraverso un materiale ceramico specializzato. Questo materiale agisce come un resistore, impedendo il flusso di elettricità e convertendo l'energia elettrica direttamente in calore. A differenza di un semplice filo metallico, le proprietà uniche della ceramica consentono una generazione di calore altamente uniforme e un trasferimento efficiente, rendendola una fonte di calore stabile e durevole.

Il vero vantaggio dei riscaldatori in ceramica non risiede solo nella generazione di calore, ma nel suo controllo. La loro composizione ceramica avanzata garantisce una temperatura uniforme, alta efficienza e una resilienza eccezionale in ambienti esigenti dove gli elementi metallici tradizionali potrebbero fallire.

Il Principio Fondamentale: Riscaldamento a Resistenza nelle Ceramiche

Per capire perché i riscaldatori in ceramica sono così efficaci, dobbiamo esaminare come funziona il materiale stesso. Il processo è più sofisticato che semplicemente riscaldare un filo.

La Base: Resistenza Elettrica

Tutti i riscaldatori a resistenza operano su un principio semplice: quando una corrente elettrica fluisce attraverso un materiale che le resiste, l'energia elettrica viene convertita in energia termica (calore). Questo è il meccanismo fondamentale in gioco.

Il Ruolo delle Ceramiche Avanzate

Gli elementi riscaldanti in ceramica utilizzano materiali ceramici semiconduttori, spesso compositi. Questi materiali sono progettati per avere specifici livelli di resistenza elettrica. Quando viene applicata la corrente, il calore viene generato in tutto il corpo del componente ceramico stesso, non solo in un sottile filo.

Distribuzione Uniforme del Calore

Poiché l'intero componente ceramico si riscalda, crea una superficie riscaldante ampia e uniforme. Ciò elimina i "punti caldi" comuni con gli elementi a filo, fornendo una potenza termica costante e prevedibile, che è fondamentale per applicazioni sensibili.

Materiali Chiave e Loro Proprietà

Il termine "ceramica" copre una gamma di materiali avanzati, ciascuno scelto per specifiche caratteristiche prestazionali.

Compositi Ceramici Comuni

Molti elementi, in particolare per uso consumer e industriale leggero, sono realizzati con un composito di ceramica e metallo. Questa miscela è progettata per ottenere la resistenza e la durabilità desiderate per applicazioni come stufe elettriche e apparecchiature per saldatura.

Materiali Industriali per Alte Temperature

Per ambienti estremi come i forni industriali, sono necessarie ceramiche specializzate. Materiali come il carburo di silicio (SiC) e il disiliciuro di molibdeno (MoSi2) sono utilizzati per la loro capacità di operare in modo affidabile a temperature molto elevate per lunghi periodi.

Perché Scegliere la Ceramica? Vantaggi Chiave

Gli elementi ceramici sono scelti rispetto a quelli metallici tradizionali per diversi vantaggi distinti che risolvono comuni sfide ingegneristiche.

Durabilità e Durata Superiore

Le ceramiche sono intrinsecamente resistenti all'ossidazione e alla degradazione ad alte temperature. Ciò conferisce loro una vita utile significativamente più lunga rispetto agli elementi metallici, che possono diventare fragili e guastarsi nel tempo.

Alta Efficienza Energetica

Le ceramiche avanzate hanno un'eccellente conduttività termica. Ciò significa che il calore che generano viene trasferito all'area target in modo molto efficiente, con meno energia sprecata per riscaldare l'aria circostante o i componenti interni.

Resistenza alla Corrosione

A differenza dei metalli, le ceramiche non arrugginiscono né si corrodono. Questo le rende la scelta ideale per applicazioni che coinvolgono umidità o esposizione chimica, come negli scaldabagni o in alcuni processi industriali.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. Essere consapevoli dei compromessi è fondamentale per prendere una decisione informata.

Fragilità e Shock Meccanico

Sebbene molto dure e durevoli contro il calore, le ceramiche possono essere fragili. Sono più suscettibili a crepe o rotture dovute a un forte impatto o a significative vibrazioni meccaniche rispetto a un elemento in filo metallico flessibile.

Tempo di Risposta Termica

Poiché l'intera massa dell'elemento ceramico deve riscaldarsi per raggiungere la sua temperatura operativa, il suo tempo di riscaldamento iniziale può essere leggermente più lento di un filo metallico esposto, a bassa massa, che si riscalda quasi istantaneamente.

Costo Iniziale

Il processo di produzione per componenti ceramici ingegnerizzati di alta purezza è più complesso di quello per un semplice filo di resistenza. Ciò può portare a un prezzo di acquisto iniziale più elevato, sebbene sia spesso compensato da una maggiore durata e minori costi di manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un riscaldatore in ceramica dovrebbe basarsi sul requisito primario della tua applicazione.

- Se il tuo obiettivo principale è il controllo preciso e stabile della temperatura: La ceramica è la scelta superiore per applicazioni come la saldatura, l'estrusione di plastica e le apparecchiature di laboratorio grazie al suo riscaldamento uniforme.

- Se il tuo obiettivo principale è il funzionamento in ambienti ad alta temperatura o corrosivi: Le ceramiche specializzate sono essenziali per forni industriali, fornaci e applicazioni come il riscaldamento dell'acqua dove gli elementi metallici si degraderebbero rapidamente.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine e la bassa manutenzione: La durabilità intrinseca degli elementi ceramici li rende una soluzione "installa e dimentica" per elettrodomestici e sistemi HVAC.

Sfruttando le proprietà uniche delle ceramiche avanzate, è possibile raggiungere un livello di prestazioni, efficienza e longevità che gli elementi riscaldanti tradizionali non possono eguagliare.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Principio Fondamentale | Il riscaldamento a resistenza in ceramiche semiconduttrici converte uniformemente l'elettricità in calore. |

| Materiali Chiave | Compositi, carburo di silicio (SiC), disiliciuro di molibdeno (MoSi2) per uso ad alta temperatura. |

| Vantaggi | Durabilità superiore, alta efficienza energetica, resistenza alla corrosione, distribuzione uniforme del calore. |

| Compromessi | Fragilità, risposta termica più lenta, costo iniziale più elevato. |

| Applicazioni Ideali | Saldatura, forni industriali, scaldabagni, apparecchiature di laboratorio, sistemi HVAC. |

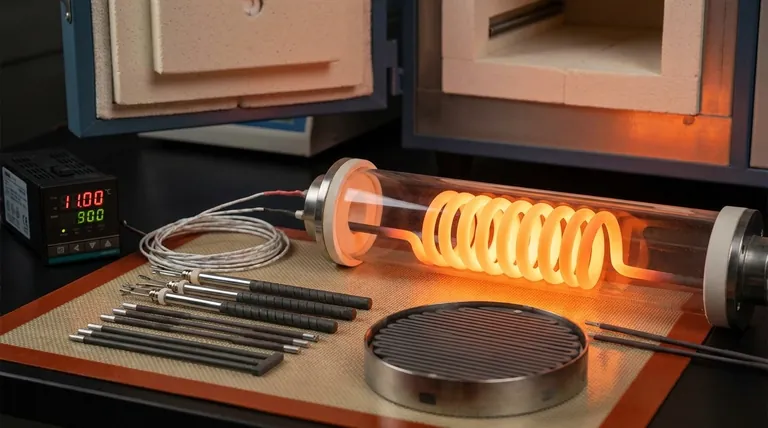

Migliora le capacità di riscaldamento del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una maggiore efficienza e affidabilità. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità