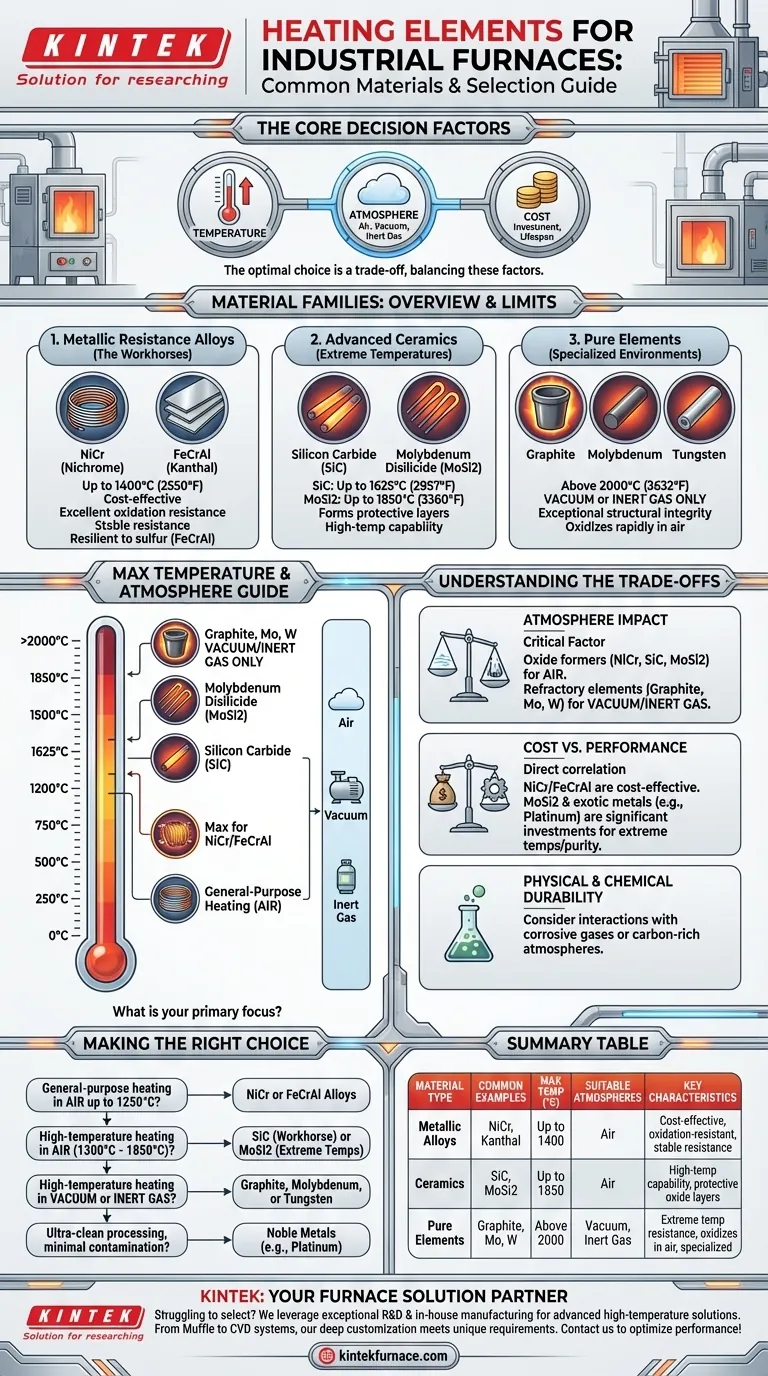

In fondo, la selezione di un materiale per l'elemento riscaldante di un forno industriale è una scelta ingegneristica precisa guidata da tre fattori: temperatura, atmosfera e costo. I materiali più comuni rientrano in tre famiglie distinte: leghe a resistenza metallica come Nichrome (NiCr) e Kanthal (FeCrAl), ceramiche avanzate come Carburo di Silicio (SiC) e Disiliciuro di Molibdeno (MoSi2), ed elementi puri come Grafite, Molibdeno e Tungsteno per ambienti specializzati.

Il materiale "migliore" non esiste. Invece, la scelta ottimale è sempre un compromesso, bilanciando la temperatura operativa richiesta e l'atmosfera del forno con il costo, la durata e la stabilità chimica del materiale.

Le Basi: Leghe a Resistenza Metallica

Queste leghe sono i cavalli da battaglia per una vasta gamma di applicazioni di riscaldamento industriale, specialmente nei forni che operano in atmosfere d'aria normali fino a circa 1400°C (2550°F).

Leghe Nichel-Cromo (NiCr)

Spesso conosciuta con il nome commerciale Nichrome, questa lega (tipicamente 80% nichel, 20% cromo) è probabilmente il materiale più comune per gli elementi riscaldanti.

La sua popolarità deriva da una superba combinazione di proprietà: un alto punto di fusione, eccellente resistenza all'ossidazione ad alte temperature e una resistenza elettrica relativamente stabile mentre si riscalda.

Leghe Ferro-Cromo-Alluminio (FeCrAl)

Comunemente venduta come Kanthal, questa famiglia di leghe svolge un ruolo simile al NiCr ma può spesso raggiungere temperature operative leggermente più elevate.

Le leghe FeCrAl formano uno strato di ossido di alluminio molto stabile e protettivo. Questo le rende particolarmente resilienti in atmosfere contenenti zolfo dove gli elementi a base di nichel potrebbero avere difficoltà. Tuttavia, possono diventare più fragili con l'età rispetto al NiCr.

Per Temperature Estreme: Elementi Non Metallici

Quando le temperature di processo devono superare i limiti delle leghe metalliche, gli ingegneri si rivolgono a robusti materiali ceramici o a base di carbonio.

Carburo di Silicio (SiC)

Il Carburo di Silicio è un materiale ceramico altamente versatile utilizzato per elementi in forni che operano fino a 1625°C (2957°F).

Gli elementi in SiC sono autoportanti, meccanicamente robusti e possono essere utilizzati in una varietà di atmosfere del forno, offrendo un ottimo equilibrio tra prestazioni e costi per applicazioni ad alta temperatura.

Disiliciuro di Molibdeno (MoSi2)

Per le temperature più elevate in aria, il Disiliciuro di Molibdeno è la scelta principale, in grado di operare in modo affidabile fino a 1850°C (3360°F).

Quando riscaldato, il MoSi2 forma uno strato protettivo simile a vetro di silice sulla sua superficie che previene ulteriore ossidazione, permettendogli di sopravvivere a calore estremo.

Grafite

La Grafite è il materiale di riferimento per molti processi a temperature molto elevate, ma con una critica avvertenza: deve essere utilizzata in vuoto o in atmosfera di gas inerte.

In assenza di ossigeno, la grafite ha un'eccezionale integrità strutturale a temperature ben superiori a 2000°C (3632°F). Se esposta all'aria a queste temperature, si ossiderà rapidamente e si guasterà.

Comprendere i Compromessi

La scelta di un elemento riscaldante non riguarda mai una singola specifica. Devi considerare come il materiale interagisce con il suo intero ambiente operativo.

L'Impatto dell'Atmosfera

Questo è il fattore più critico dopo la temperatura. Materiali come NiCr, FeCrAl, SiC e MoSi2 sono progettati per formare strati protettivi di ossido, rendendoli perfetti per l'uso in aria.

Al contrario, materiali come Grafite, Molibdeno e Tungsteno sono noti come elementi refrattari. Hanno punti di fusione estremamente elevati ma si ossideranno e si guasteranno catastroficamente in aria ad alte temperature. Sono riservati esclusivamente per forni a vuoto o a gas inerte.

Costo vs. Prestazioni

Esiste una correlazione diretta tra capacità di temperatura e costo. Le leghe NiCr e FeCrAl sono soluzioni economicamente vantaggiose per i range di trattamento termico più comuni.

Materiali come MoSi2 e metalli esotici come il Platino (utilizzato in forni da laboratorio specializzati per la sua purezza e stabilità) rappresentano un investimento significativo, giustificato solo quando temperature estreme o purezza del processo sono non negoziabili.

Durabilità Fisica e Chimica

Considera la natura chimica del tuo processo. Gli elementi saranno esposti a gas corrosivi, atmosfere ricche di carbonio (carburazione) o qualsiasi cosa che possa reagire con l'elemento stesso? Un materiale che prospera in un ambiente potrebbe degradarsi rapidamente in un altro.

Fare la Scelta Giusta per il Tuo Obiettivo

Dopo aver definito la tua temperatura massima e l'atmosfera del forno, la tua scelta diventa chiara.

- Se il tuo obiettivo principale è il riscaldamento generico in aria fino a 1250°C: le leghe NiCr o FeCrAl offrono il miglior equilibrio tra costo e prestazioni.

- Se il tuo obiettivo principale è il riscaldamento ad alta temperatura in aria (1300°C - 1850°C): il SiC è il cavallo da battaglia, mentre il MoSi2 è la soluzione per le temperature più estreme.

- Se il tuo obiettivo principale è il riscaldamento ad alta temperatura in vuoto o gas inerte: Grafite, Molibdeno o Tungsteno sono le tue uniche opzioni praticabili.

- Se il tuo obiettivo principale è la lavorazione ultra-pulita con contaminazione minima: vengono utilizzati metalli nobili come il Platino nonostante il loro alto costo.

In definitiva, abbinare il materiale dell'elemento riscaldante al suo specifico compito operativo è la decisione più importante nella progettazione del forno.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi Comuni | Temperatura Max (°C) | Atmosfere Idonee | Caratteristiche Chiave |

|---|---|---|---|---|

| Leghe Metalliche | Nichrome (NiCr), Kanthal (FeCrAl) | Fino a 1400 | Aria | Economico, resistente all'ossidazione, resistenza elettrica stabile |

| Ceramiche | Carburo di Silicio (SiC), Disiliciuro di Molibdeno (MoSi2) | Fino a 1850 | Aria | Capacità ad alta temperatura, autoportante, strati di ossido protettivi |

| Elementi Puri | Grafite, Molibdeno, Tungsteno | Oltre 2000 | Vuoto o gas inerte | Resistenza a temperature estreme, si ossida in aria, uso specializzato |

Hai difficoltà a selezionare l'elemento riscaldante giusto per il tuo forno industriale? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu stia affrontando temperature estreme, atmosfere specifiche o vincoli di costo, i nostri esperti possono aiutarti a ottimizzare le prestazioni e la durata. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata