Scegliere l'elemento riscaldante ad alta temperatura giusto è una decisione con significative conseguenze operative e finanziarie. La differenza principale è che gli elementi in disilicuro di molibdeno (MoSi2) sono progettati per temperature estreme fino a 1800°C in atmosfere ossidanti, mentre gli elementi in carburo di silicio (SiC) sono cavalli di battaglia più versatili adatti a una gamma più ampia di atmosfere a temperature fino a 1600°C.

La scelta tra SiC e MoSi2 non riguarda quale sia universalmente "migliore", ma quale sia correttamente allineata con il tuo processo specifico. La decisione dipende da tre fattori chiave: la temperatura operativa massima, l'atmosfera del forno e il protocollo di manutenzione.

Il Fattore Decisivo: Temperatura Operativa

La distinzione più critica tra questi due materiali è il loro intervallo di temperatura effettivo. Questo singolo fattore spesso prende la decisione per te.

MoSi2: Lo Specialista ad Alta Temperatura

Gli elementi MoSi2 sono la scelta definitiva per i processi che richiedono temperature del forno di 1540°C e superiori.

La loro superficie dell'elemento può raggiungere fino a 1800°C, consentendo temperature operative del forno nell'intervallo 1600-1700°C. Prosperano a queste alte temperature dove gli elementi SiC non possono sopravvivere.

SiC: Il Cavallo di Battaglia Versatile di Fascia Media

Gli elementi SiC sono ideali per i processi che operano a una temperatura massima del forno di fino a circa 1530°C. Il loro intervallo di utilizzo ottimale e più comune è tipicamente fino a 1450°C.

Sebbene non possano raggiungere le temperature estreme del MoSi2, offrono prestazioni eccellenti e stabilità all'interno del loro intervallo designato.

Atmosfera e Resistenza Chimica

L'ambiente all'interno del forno influisce notevolmente sulle prestazioni e sulla durata dell'elemento.

Perché il MoSi2 Richiede un'Atmosfera Ossidante

Gli elementi MoSi2 raggiungono la loro notevole stabilità alle alte temperature formando uno strato protettivo e autoriparatore simile a un vetro di silice (SiO2) sulla loro superficie.

Questo strato richiede un'atmosfera ossidante (contenente ossigeno) per formarsi e rigenerarsi. In altre atmosfere, questo strato protettivo può degradarsi, rendendo l'elemento vulnerabile alla contaminazione e a un rapido cedimento.

Adattabilità del SiC in Diversi Ambienti

Gli elementi SiC sono significativamente più versatili. Funzionano in modo affidabile in una gamma più ampia di condizioni atmosferiche, non solo ossidanti.

Ciò rende il SiC una scelta più tollerante e robusta se il tuo processo comporta atmosfere variabili o non ossidanti.

Comprendere i Compromessi: Durabilità e Manutenzione

Oltre alla temperatura e all'atmosfera, le realtà pratiche della durata dell'elemento e dei protocolli di manutenzione sono fondamentali.

Il Processo di Invecchiamento degli Elementi SiC

Man mano che gli elementi SiC vengono utilizzati, la loro resistenza elettrica aumenta gradualmente. Questa è una parte naturale e inevitabile del loro processo di invecchiamento.

A causa di questo cambiamento, un nuovo elemento avrà una resistenza diversa rispetto a quelli vecchi. Pertanto, quando un elemento SiC si guasta, è necessario sostituire l'intero set (o almeno un banco parallelo) per garantire che il forno si riscaldi uniformemente.

Durata e Manutenzione del MoSi2

Gli elementi MoSi2 possono avere una durata maggiore rispetto al SiC, specialmente se utilizzati in modo coerente sopra i 1500°C. È fondamentale notare che la loro resistenza non cambia in modo significativo con l'età.

Ciò significa che è possibile sostituire un singolo elemento MoSi2 guasto senza influenzare gli altri, il che può ridurre significativamente i costi di manutenzione a lungo termine. Tuttavia, sono meno robusti fisicamente e richiedono una manipolazione più attenta e una manutenzione del forno per prevenire la contaminazione.

Durabilità Fisica e Termica

Il SiC è un materiale meccanicamente più resistente con una resistenza superiore agli shock termici. Ciò lo rende più durevole durante i cicli rapidi di riscaldamento e raffreddamento.

Il MoSi2, sebbene più duttile ad alte temperature, può essere più suscettibile a danni fisici e contaminazione se la manutenzione del forno non viene eseguita correttamente.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione deve essere una corrispondenza deliberata con le tue esigenze operative. Utilizza queste linee guida per prendere una decisione chiara.

- Se la tua attenzione principale è la temperatura estrema (1540°C+): MoSi2 è l'unica scelta adatta, a condizione che tu possa mantenere un'atmosfera ossidante.

- Se la tua attenzione principale è la temperatura media (fino a ~1530°C): SiC offre una soluzione robusta, economica e atmosfericamente versatile.

- Se la tua attenzione principale sono i cicli termici rapidi o la robustezza fisica: La superiore resistenza agli shock termici e la resistenza meccanica del SiC lo rendono l'opzione più durevole.

- Se la tua attenzione principale è ridurre al minimo i costi di sostituzione ad alte temperature: Gli elementi MoSi2 ben mantenuti sono spesso più economici grazie alla loro capacità di sostituzione individuale.

Allineando la scelta dell'elemento con i parametri specifici del tuo processo, assicuri prestazioni ottimali, longevità ed efficienza dei costi per la tua applicazione ad alta temperatura.

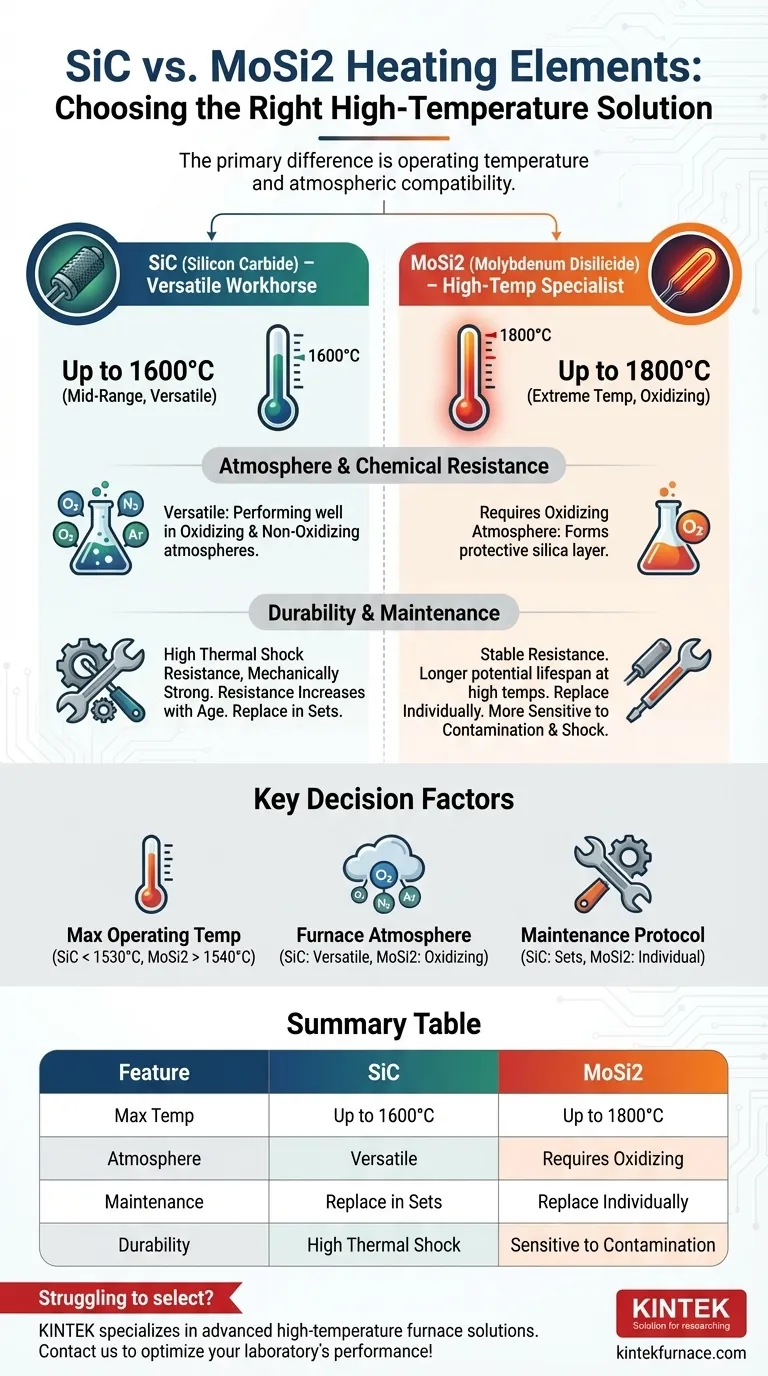

Tabella Riassuntiva:

| Caratteristica | Elementi Riscaldanti SiC | Elementi Riscaldanti MoSi2 |

|---|---|---|

| Temperatura Operativa Massima | Fino a 1600°C | Fino a 1800°C |

| Compatibilità Atmosferica | Versatile (ossidante e non ossidante) | Richiede atmosfera ossidante |

| Durata e Manutenzione | La resistenza aumenta con l'età; sostituire in set | Resistenza stabile; sostituire individualmente |

| Durabilità | Elevata resistenza agli shock termici, meccanicamente forte | Meno robusto, sensibile alla contaminazione |

Hai difficoltà a scegliere l'elemento riscaldante giusto per i tuoi processi ad alta temperatura? In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali, migliorando l'efficienza e riducendo i costi. Non lasciare che la scelta dell'elemento ti freni: contattaci oggi per discutere come KINTEK può ottimizzare le prestazioni del tuo laboratorio con soluzioni di riscaldamento affidabili e personalizzate!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata