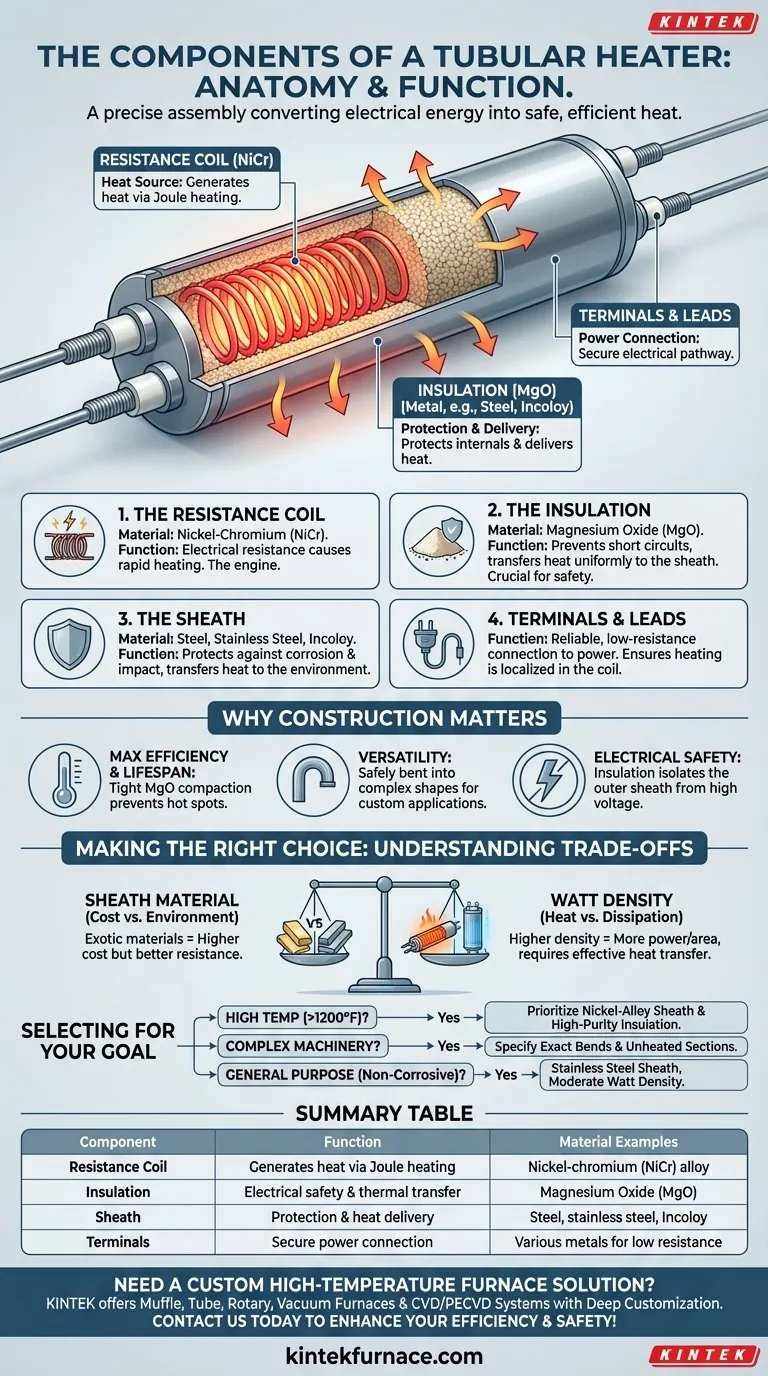

Al suo interno, un riscaldatore tubolare è un assemblaggio progettato con precisione composto da una bobina di riscaldamento a resistenza, isolamento elettrico in ceramica e una guaina metallica esterna protettiva. Questi componenti lavorano all'unisono per convertire l'energia elettrica in calore in modo sicuro ed efficiente, con terminali a ciascuna estremità che forniscono una connessione sicura a una fonte di alimentazione.

Il genio del riscaldatore tubolare non risiede in un singolo componente, ma nel modo in cui queste semplici parti sono combinate. Il design crea un elemento riscaldante robusto e versatile, sia isolato elettricamente che termicamente efficiente, che consente di piegarlo e formarlo per innumerevoli applicazioni industriali.

I Componenti Principali in Dettaglio

Per comprendere veramente come funziona un riscaldatore tubolare, dobbiamo esaminare ciascuna delle sue parti fondamentali e il ruolo che svolge nel sistema.

La Bobina di Resistenza: La Fonte di Calore

La bobina di resistenza è il motore del riscaldatore. È tipicamente realizzata con un filo in lega di nichel-cromo (NiCr).

Quando una corrente elettrica scorre attraverso questo filo, la sua intrinseca resistenza elettrica lo fa riscaldare rapidamente, un principio noto come riscaldamento Joule. Questa bobina è la fonte di tutta l'energia termica prodotta dal riscaldatore.

L'Isolamento: Sicurezza e Trasferimento

Attorno alla bobina si trova uno strato di polvere ceramica altamente compattata, più comunemente Ossido di Magnesio (MgO). Questo materiale svolge due funzioni critiche e simultanee.

In primo luogo, è un eccellente isolante elettrico, impedendo alla bobina sotto tensione di entrare in contatto con la guaina metallica esterna e causare un pericoloso cortocircuito.

In secondo luogo, è un efficace conduttore termico. Allontana efficientemente il calore dalla fragile bobina di resistenza e lo trasferisce uniformemente alla guaina esterna molto più robusta, impedendo alla bobina di surriscaldarsi e bruciarsi.

La Guaina: Protezione e Fornitura

La guaina metallica esterna è il componente che si interfaccia con l'ambiente. Protegge i delicati componenti interni da umidità, corrosione e impatti fisici.

Fondamentalmente, la guaina è la superficie che fornisce il calore alla sostanza da riscaldare, sia essa aria, un liquido o un blocco metallico solido. Il materiale utilizzato per la guaina (ad esempio, acciaio, acciaio inossidabile, Incoloy) viene selezionato in base alla temperatura operativa dell'applicazione e al potenziale corrosivo.

Terminali e Cavi: La Connessione di Alimentazione

I terminali forniscono il punto di connessione tra la bobina di resistenza interna e i cavi di alimentazione esterni.

Questi sono progettati con cura per creare un percorso elettrico affidabile e a bassa resistenza. Assicurano che il riscaldamento avvenga principalmente nella bobina, non nei punti di connessione, il che è essenziale per la sicurezza e la longevità.

Perché Questa Costruzione è Importante

La specifica disposizione di questi componenti non è arbitraria. È il risultato di decenni di perfezionamento ingegneristico per risolvere le sfide chiave nel riscaldamento elettrico.

Massimizzare Efficienza e Durata

La stretta compattazione dell'isolamento in MgO è fondamentale. Elimina le sacche d'aria, garantendo che il calore si muova efficientemente dalla bobina alla guaina. Ciò impedisce la formazione di "punti caldi" sulla bobina, che è una causa primaria di guasto prematuro del riscaldatore.

Garantire la Versatilità

Poiché i componenti interni sono protetti e isolati elettricamente, l'intero elemento tubolare può essere piegato e formato in modo sicuro in forme complesse. Ciò consente di adattare i riscaldatori a scanalature lavorate, avvolgerli attorno a tubi o configurarli per specifici schemi di flusso d'aria, rendendoli una delle soluzioni di riscaldamento più versatili disponibili.

Garantire la Sicurezza Elettrica

Lo strato isolante è fondamentale per la sicurezza del riscaldatore. Garantisce che la guaina metallica esterna, che è spesso a contatto con altre parti della macchina o aree accessibili, rimanga isolata in modo sicuro dall'alta tensione della bobina interna.

Comprendere i Compromessi

Sebbene efficace, il design di un riscaldatore tubolare implica il bilanciamento di fattori contrastanti. Comprendere questi compromessi è cruciale per selezionare il riscaldatore giusto per un lavoro.

Materiale della Guaina vs. Costo e Ambiente

Materiali della guaina più esotici come Incoloy o titanio offrono una resistenza superiore alle alte temperature e alla corrosione. Tuttavia, sono significativamente più costosi dell'acciaio inossidabile o al carbonio standard. La scelta è un compromesso diretto tra le esigenze dell'applicazione e il budget del progetto.

Densità di Watt vs. Dissipazione del Calore

La densità di watt si riferisce alla potenza termica per pollice quadrato della superficie del riscaldatore. Una maggiore densità di watt consente più potenza in un pacchetto più piccolo, ma significa anche che la guaina si riscalda più velocemente. Se questo calore intenso non viene efficacemente allontanato (ad esempio, in aria forzata o in un liquido circolante), il riscaldatore può facilmente surriscaldarsi e guastarsi. La selezione dei componenti influisce direttamente sulla massima densità di watt sicura.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo primario della tua applicazione detterà quali caratteristiche dei componenti sono più importanti.

- Se il tuo obiettivo principale è la prestazione ad alta temperatura (>1200°F / 650°C): Dai priorità a un riscaldatore con una guaina in lega di nichel di alta qualità (come Incoloy) e isolamento ad alta purezza.

- Se il tuo obiettivo principale è l'inserimento in macchinari complessi: La formabilità del riscaldatore è fondamentale, quindi assicurati di specificare le esatte piegature, curve e sezioni non riscaldate richieste.

- Se il tuo obiettivo principale è il riscaldamento generico in un ambiente non corrosivo: Un riscaldatore con guaina in acciaio inossidabile e una densità di watt moderata offre il miglior equilibrio tra prestazioni e costi.

Comprendendo come ogni componente contribuisce all'insieme, puoi specificare un riscaldatore perfettamente adatto al suo compito.

Tabella Riepilogativa:

| Componente | Funzione | Esempi di Materiale |

|---|---|---|

| Bobina di Resistenza | Genera calore tramite riscaldamento Joule | Lega di nichel-cromo (NiCr) |

| Isolamento | Sicurezza elettrica e trasferimento termico | Ossido di Magnesio (MgO) |

| Guaina | Protezione e rilascio di calore | Acciaio, acciaio inossidabile, Incoloy |

| Terminali | Connessione di alimentazione sicura | Vari metalli per bassa resistenza |

Hai bisogno di una soluzione personalizzata per forni ad alta temperatura per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la tua efficienza e sicurezza di riscaldamento!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia