Il Nichel-Cromo 80/20 è la lega ideale per gli elementi riscaldanti industriali principalmente grazie alla sua combinazione unica di elevata resistività elettrica ed eccezionale resistenza al degrado fisico e chimico ad alte temperature. Consente ai forni di funzionare continuamente a 800°C convertendo efficientemente l'elettricità in calore, mantenendo al contempo l'integrità strutturale contro l'ossidazione e lo scorrimento.

Concetto chiave Sebbene molti metalli possano generare calore, pochi possono sopravvivere al processo. Il Nichel-Cromo 80/20 è essenziale per i forni industriali perché bilancia l'efficienza termica con la resistenza allo "scorrimento ad alta temperatura", impedendo all'elemento di deformarsi o guastarsi sotto il proprio peso durante operazioni prolungate a 800°C.

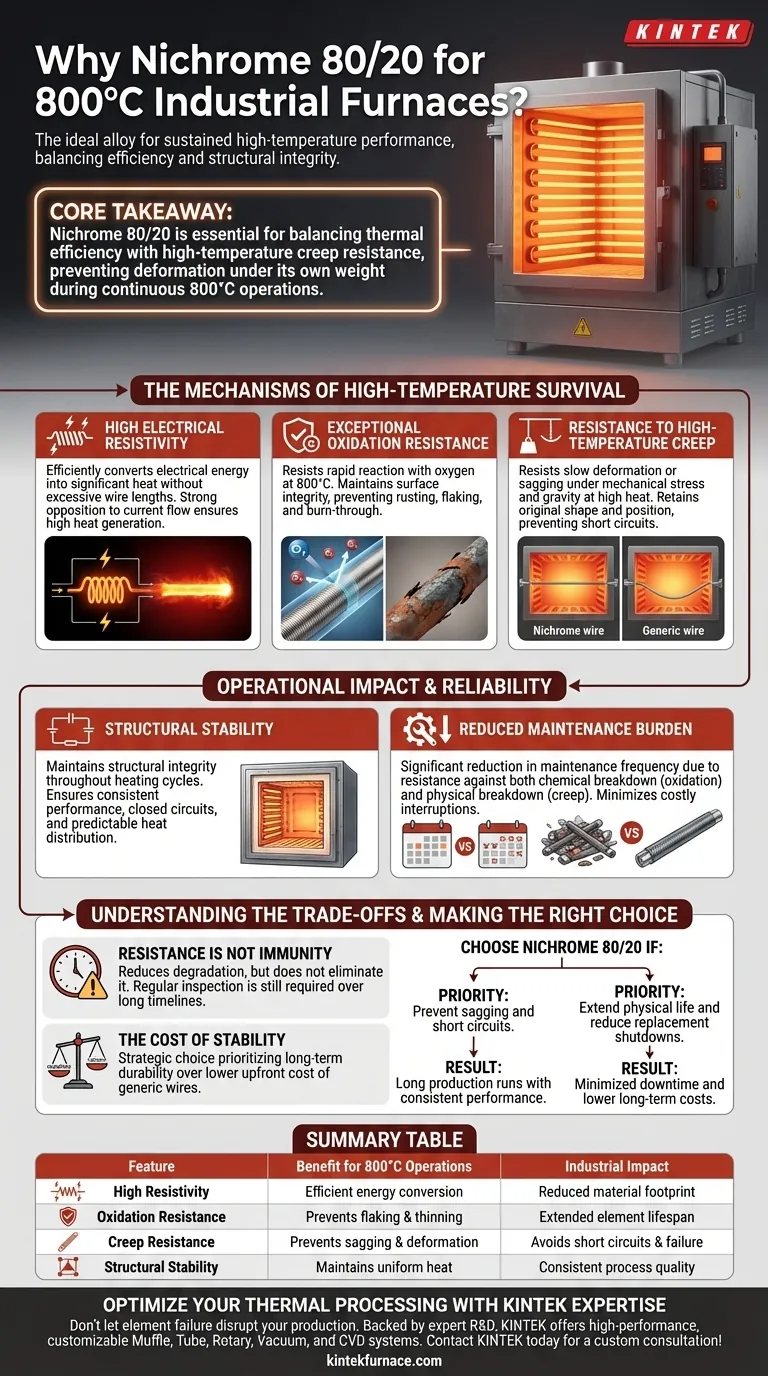

I meccanismi di sopravvivenza ad alta temperatura

Per capire perché il Nichel-Cromo 80/20 è specificato per questi ambienti, dobbiamo esaminare come gestisce i tre principali fattori di stress del riscaldamento industriale: resistenza elettrica, attacco chimico e stress meccanico.

Elevata resistività elettrica

La funzione principale di un elemento riscaldante è convertire l'energia elettrica in energia termica.

Il Nichel-Cromo 80/20 possiede un'elevata resistività elettrica. Questa proprietà garantisce che il materiale opponga una forte resistenza al flusso di elettricità, generando calore significativo nel processo senza richiedere lunghezze eccessive di filo.

Eccezionale resistenza all'ossidazione

A 800°C, la maggior parte dei metalli standard reagisce rapidamente con l'ossigeno, causando ruggine, sfaldamento e infine bruciatura.

Il Nichel-Cromo 80/20 è specificamente progettato per resistere a questa ossidazione. Mantiene la sua integrità superficiale anche quando esposto all'aria ad alte temperature, prevenendo il degrado del materiale che porta al guasto dell'elemento.

Resistenza allo scorrimento ad alta temperatura

Uno dei fattori più critici, ma spesso trascurati, nella progettazione dei forni è lo "scorrimento" (creep): la tendenza di un materiale solido a deformarsi lentamente o a incurvarsi sotto stress meccanico quando riscaldato.

A 800°C, la gravità può causare l'allungamento o l'incurvamento di fili inferiori, portando a cortocircuiti o rotture fisiche. Il Nichel-Cromo 80/20 offre un'eccezionale resistenza a questo fenomeno, garantendo che la bobina riscaldante mantenga la sua forma e posizione originali nel tempo.

Impatto operativo e affidabilità

Oltre alla fisica del materiale, l'uso del Nichel-Cromo 80/20 ha implicazioni dirette sull'efficienza operativa del forno.

Stabilità strutturale

I forni industriali funzionano spesso in continuo. La stabilità non riguarda solo il rimanere intatti; riguarda la coerenza delle prestazioni.

Questa lega mantiene la stabilità strutturale durante tutto il ciclo di riscaldamento. Ciò garantisce che il circuito elettrico rimanga chiuso e che la distribuzione del calore rimanga prevedibile.

Minore carico di manutenzione

Il degrado del materiale è la causa principale di inattività nei forni elettrici.

Poiché il Nichel-Cromo 80/20 resiste sia al degrado chimico (ossidazione) che a quello fisico (scorrimento), riduce significativamente la frequenza della manutenzione. Questa durabilità minimizza la necessità di costose interruzioni per sostituire elementi usurati.

Comprendere i compromessi

Sebbene il Nichel-Cromo 80/20 sia molto efficace, è importante comprenderne i limiti di "resistenza" per garantire aspettative realistiche.

La resistenza non è immunità

La nota di riferimento principale indica che questa lega *riduce* la necessità di manutenzione causata dal degrado, ma non la elimina del tutto.

Su scale temporali sufficientemente lunghe, anche il Nichel-Cromo 80/20 soccomberà all'ambiente ostile di un forno a 800°C. È ancora necessaria un'ispezione regolare, sebbene a intervalli molto più lunghi rispetto a leghe inferiori.

Il costo della stabilità

L'ingegneria alla base di questa lega si concentra sulla stabilità e sulla longevità.

L'uso di una lega specializzata come il Nichel-Cromo 80/20 è una scelta strategica per dare priorità alla durabilità a lungo termine rispetto al costo iniziale inferiore di fili conduttivi generici, che fallirebbero rapidamente in questo intervallo di temperatura.

Fare la scelta giusta per il tuo obiettivo

Quando si selezionano elementi riscaldanti per un'applicazione a 800°C, le tue priorità determineranno la scelta del materiale.

- Se la tua priorità principale è la Continuità Operativa: Scegli il Nichel-Cromo 80/20 per la sua capacità di resistere allo scorrimento, garantendo che l'elemento non si incurvi e non vada in corto durante lunghi cicli di produzione.

- Se la tua priorità principale è la Riduzione della Manutenzione: Affidati a questa lega per resistere all'ossidazione, che estende la vita fisica del filo e riduce la frequenza delle interruzioni per sostituzione.

In sintesi, il Nichel-Cromo 80/20 è la scelta definitiva per operazioni a 800°C perché risolve il doppio problema di generare calore efficiente e sopravvivere fisicamente all'ambiente che crea.

Tabella riassuntiva:

| Caratteristica | Vantaggio per operazioni a 800°C | Impatto industriale |

|---|---|---|

| Elevata resistività | Conversione efficiente da energia elettrica a termica | Ingombro ridotto del materiale |

| Resistenza all'ossidazione | Previene lo sfaldamento superficiale e l'assottigliamento del materiale | Durata estesa dell'elemento |

| Resistenza allo scorrimento | Previene l'incurvamento o la deformazione sotto calore | Evita cortocircuiti e guasti |

| Stabilità strutturale | Mantiene una distribuzione uniforme del calore | Qualità costante del processo |

Ottimizza la tua lavorazione termica con l'esperienza KINTEK

Non lasciare che il guasto degli elementi interrompa la tua produzione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per le tue esigenze uniche ad alta temperatura. Sia che tu richieda soluzioni standard o design di forni su misura, il nostro team garantisce che il tuo laboratorio o impianto industriale raggiunga la massima affidabilità ed efficienza.

Pronto ad aggiornare la tua attrezzatura per alte temperature? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Qual è la funzione delle rondelle ceramiche nella sintesi SWCNT-BNNT? Migliora la tua precisione nei nanomateriali

- Quali sono le temperature operative degli elementi riscaldanti in MoSi2 di tipo 1700 e 1800 all'aria? Punti chiave per applicazioni ad alta temperatura

- Quali sono le proprietà meccaniche degli elementi riscaldanti in molibdeno? Una guida tra Mo e MoSi₂

- Qual è la composizione e le proprietà chiave delle leghe Nichel-Cromo (NiCr)? Scopri le Soluzioni di Riscaldamento ad Alte Prestazioni

- In che modo i tubi di quarzo garantiscono un riscaldamento uniforme e una distribuzione della temperatura omogenea? Scopri la chiave per una lavorazione termica precisa

- Perché il controllo preciso delle differenze di fase della corrente di ingresso degli elettrodi è fondamentale? Garantire l'uniformità termica oggi

- Quali sono i limiti di temperatura operativa per i resistori in SiC "monoblocco" e "a tre pezzi" in atmosfere d'aria o inerti? Garantire longevità e prestazioni

- Come mantenere un elemento riscaldante? Prolungane la vita e garantisci la sicurezza con la cura adeguata