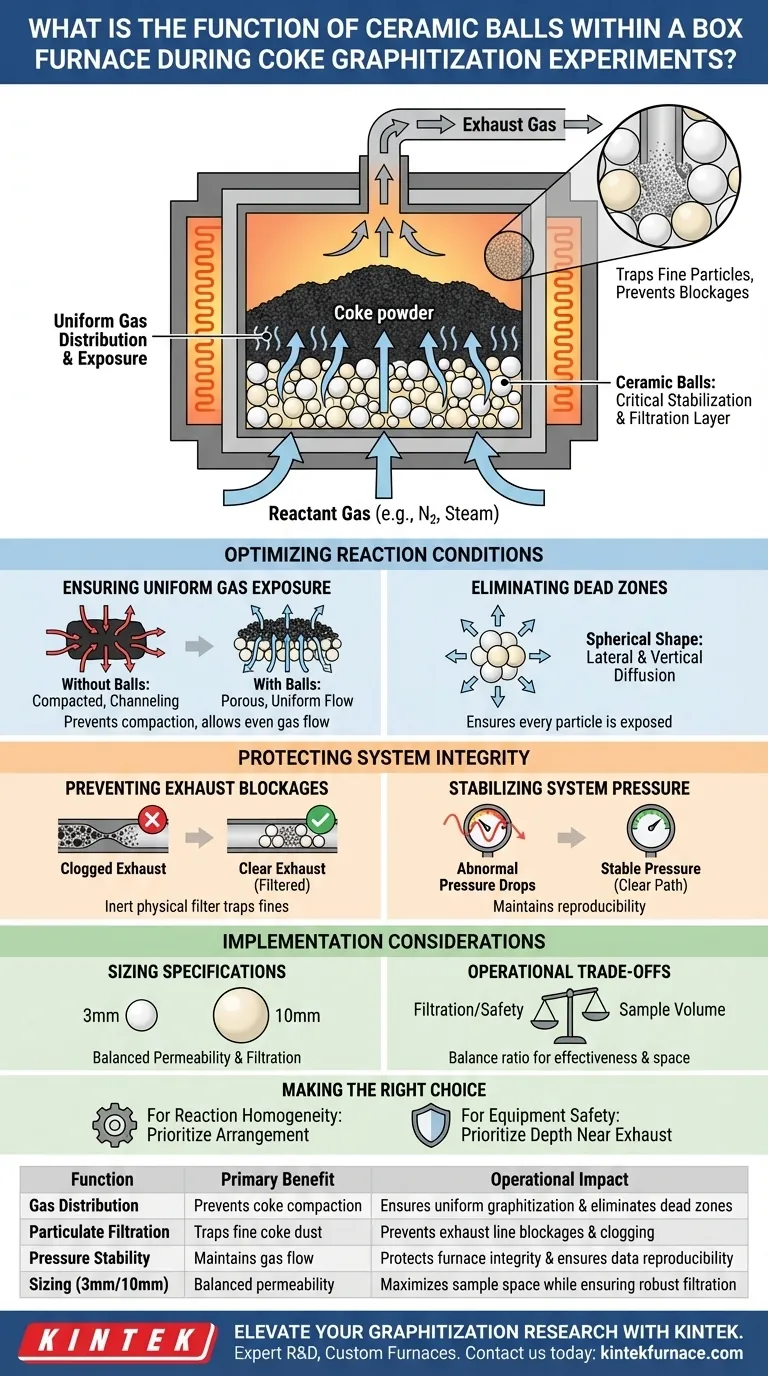

Le sfere ceramiche agiscono come uno strato critico di stabilizzazione e filtrazione all'interno dei forni a muffola durante gli esperimenti di grafitizzazione del coke. La loro funzione principale è quella di supportare la polvere di coke per garantire una distribuzione uniforme del gas, intrappolando contemporaneamente le particelle fini per prevenire blocchi allo scarico e anomalie di pressione.

Agendo come una barriera permeabile, le sfere ceramiche risolvono la doppia sfida di atmosfere di reazione incoerenti e guasti meccanici del sistema. Garantiscono che il gas reagente raggiunga l'intero letto del campione, proteggendo al contempo i componenti a valle dalla contaminazione da particelle.

Ottimizzazione delle Condizioni di Reazione

Garantire un'Esposizione Uniforme al Gas

La grafitizzazione richiede un controllo preciso dell'atmosfera di reazione, utilizzando gas come azoto, vapore, aria o anidride carbonica.

Le sfere ceramiche impediscono alla polvere di coke di compattarsi in una massa densa e impermeabile. Ciò crea una struttura porosa che consente al gas di fluire uniformemente attraverso l'intero campione, piuttosto che incanalarsi attraverso percorsi specifici.

Eliminazione delle Zone Morte

Senza un mezzo di supporto, il flusso del gas può diventare incoerente, portando a una grafitizzazione non uniforme.

La forma sferica delle sfere costringe il gas a diffondersi lateralmente oltre che verticalmente. Ciò garantisce che ogni particella di polvere di coke sia esposta all'ambiente termico e chimico richiesto.

Protezione dell'Integrità del Sistema

Prevenzione dei Blocchi allo Scarico

La grafitizzazione del coke genera particelle fini che vengono facilmente trascinate nel flusso di gas.

Le sfere ceramiche funzionano come un filtro fisico inerte, intercettando queste particelle fini prima che possano uscire dalla zona di reazione. Ciò impedisce alle particelle di entrare e ostruire le linee di scarico del forno.

Stabilizzazione della Pressione del Sistema

Una linea di scarico ostruita porta a cali di pressione anomali, che possono invalidare i dati sperimentali o danneggiare il forno.

Mantenendo il percorso di scarico libero da detriti, le sfere ceramiche mantengono una pressione interna stabile. Questa stabilità è essenziale per la riproducibilità degli esperimenti ad alta temperatura.

Considerazioni sull'Implementazione

Specifiche di Dimensionamento

I protocolli standard utilizzano tipicamente sfere ceramiche con diametri di 3 mm e 10 mm.

L'utilizzo di una combinazione di dimensioni può aiutare a bilanciare la necessità di un'adeguata permeabilità del gas con la necessità di intrappolare particelle più fini.

Compromessi Operativi

Sebbene le sfere ceramiche siano essenziali per la sicurezza e la coerenza, occupano volume fisico all'interno della zona di riscaldamento.

È necessario bilanciare il rapporto tra sfere ceramiche e polvere di coke. Troppe poche sfere potrebbero non riuscire a fermare l'intasamento; troppe ridurranno lo spazio disponibile per il materiale del campione.

Fare la Scelta Giusta per il Tuo Esperimento

Per massimizzare l'efficacia del tuo processo di grafitizzazione, considera le tue priorità sperimentali specifiche:

- Se la tua priorità principale è l'Omogeneità della Reazione: Dai priorità alla disposizione delle sfere ceramiche per garantire che la polvere di coke sia poco compattata, massimizzando l'area superficiale di contatto con il gas.

- Se la tua priorità principale è la Sicurezza dell'Attrezzatura: Assicurati di utilizzare una profondità sufficiente di sfere ceramiche (in particolare di diametri più piccoli) vicino al percorso di scarico per agire come un robusto filtro per particelle.

La corretta applicazione delle sfere ceramiche trasforma un esperimento volatile e incline all'intasamento in un processo stabile e riproducibile.

Tabella Riassuntiva:

| Funzione | Beneficio Primario | Impatto Operativo |

|---|---|---|

| Distribuzione del Gas | Previene la compattazione del coke | Garantisce una grafitizzazione uniforme ed elimina le zone morte |

| Filtrazione delle Particelle | Intrappola la polvere fine di coke | Previene blocchi e ostruzioni delle linee di scarico |

| Stabilità della Pressione | Mantiene il flusso del gas | Protegge l'integrità del forno e garantisce la riproducibilità dei dati |

| Dimensionamento (3mm/10mm) | Permeabilità bilanciata | Massimizza lo spazio del campione garantendo al contempo una filtrazione robusta |

Eleva la Tua Ricerca sulla Grafitizzazione con KINTEK

La lavorazione termica precisa richiede più di un semplice forno; richiede competenze specialistiche. In KINTEK, comprendiamo le sfumature degli esperimenti di scienza dei materiali. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche.

Sia che tu stia perfezionando la grafitizzazione del coke o sviluppando nuovi materiali a base di carbonio, il nostro team fornisce le attrezzature affidabili e il supporto tecnico necessari per risultati stabili e riproducibili. Contattaci oggi stesso per ottimizzare la tua configurazione di laboratorio!

Guida Visiva

Riferimenti

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo l'integrazione di pannelli di controllo digitali e dispositivi di sicurezza migliora il funzionamento dei forni elettrici industriali?

- Qual è la funzione principale del set di crogioli di allumina nella sintesi di Eu5.08-xSrxAl3Sb6? Analisi Esperta

- Qual è la funzione principale di un forno di essiccazione durante la preparazione di LLZTO? Garantire elettroliti solidi a fase pura

- Come aiuta un vibratore elettromeccanico nell'alimentazione del combustibile? Migliorare la stabilità della combustione di carbone e biomassa

- Perché le guarnizioni in grafite flessibile vengono utilizzate per la sigillatura negli esperimenti con sali fusi LiF-BeF2? Soluzioni ad alta resilienza

- Come viene utilizzata la lana di quarzo nell'assemblaggio di tubi di reazione? Ottimizzare la crescita dei cristalli e la separazione del flusso

- Perché un forno di essiccazione sottovuoto da laboratorio è preferito per le sospensioni miste Al2O3/TiC/SiC(w)? Prevenire l'ossidazione e l'agglomerazione

- Perché un sistema di pompe per vuoto è integrato in un impianto di pirolisi della plastica? Ottimizzare la resa e l'efficienza energetica