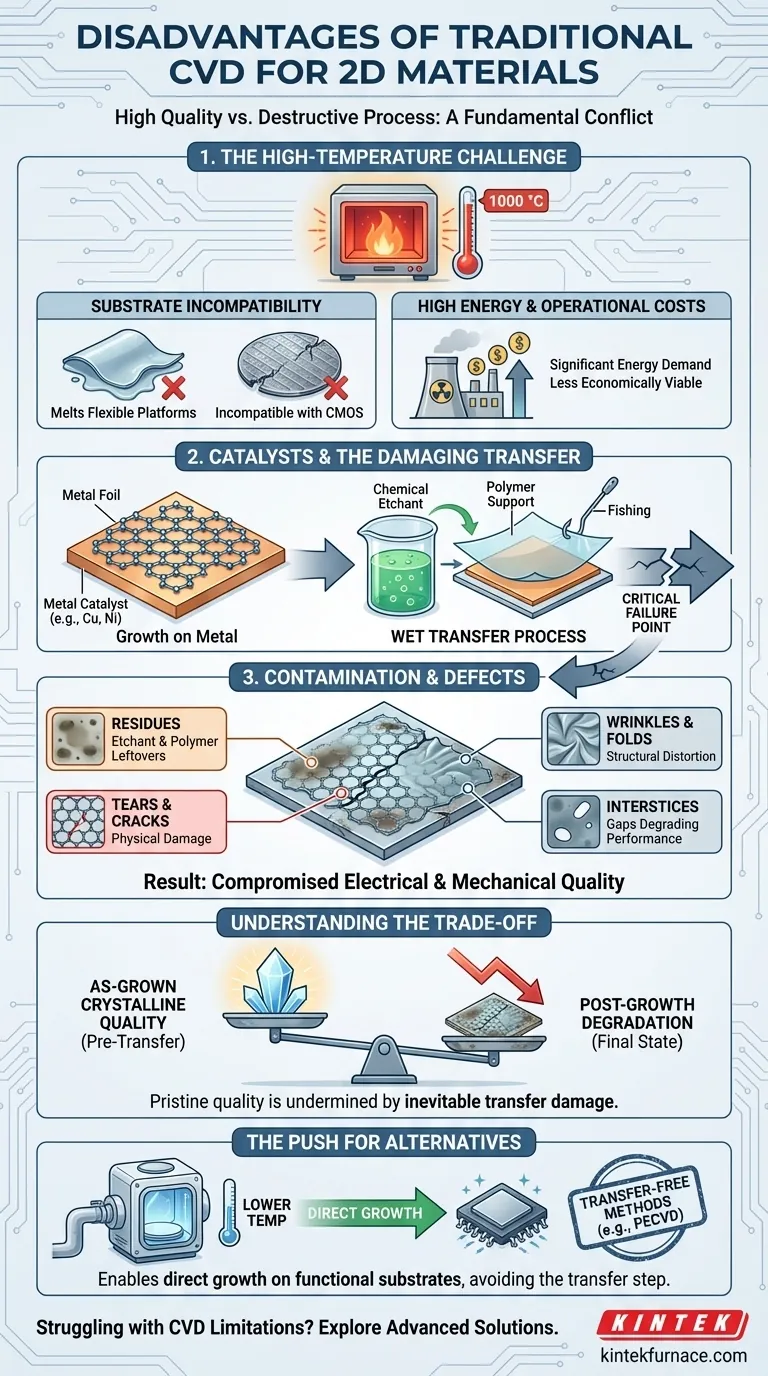

Sebbene sia una tecnica fondamentale, la deposizione chimica da vapore (CVD) tradizionale presenta ostacoli significativi per l'uso pratico dei materiali 2D. I suoi principali svantaggi sono le temperature operative estremamente elevate, la dipendenza dai catalizzatori metallici e il processo di trasferimento distruttivo post-crescita necessario per spostare il materiale. Questi problemi introducono contaminazione e difetti che compromettono la qualità del materiale finale e limitano la sua applicazione nell'elettronica moderna.

Il problema fondamentale con la CVD tradizionale non è solo di inconvenienza, ma di conflitto fondamentale. Utilizza un processo aggressivo e ad alta temperatura per creare materiali 2D di alta qualità, solo per richiedere una successiva fase di trasferimento che inevitabilmente li contamina e li danneggia, minando la qualità stessa che cercava di ottenere.

La Sfida della Crescita ad Alta Temperatura

Le condizioni richieste dalla CVD tradizionale sono spesso la sua più grande responsabilità. Il processo opera tipicamente a temperature intorno ai 1000 °C, creando una cascata di limitazioni.

Budget Termico e Incompatibilità del Substrato

Un calore così estremo è incompatibile con la maggior parte dei substrati utilizzati nella fabbricazione di dispositivi. Impedisce la crescita diretta dei materiali 2D su wafer CMOS di silicio, polimeri flessibili o altre piattaforme sensibili alla temperatura.

Questa incompatibilità impone un processo di produzione multistadio, che aggiunge complessità e costi, impedendo al contempo un'integrazione perfetta con le tecnologie a semiconduttori esistenti.

Costi Energetici e Operativi

Il mantenimento di temperature di 1000 °C richiede una notevole quantità di energia. Per la produzione su larga scala, queste esigenze energetiche si traducono direttamente in costi operativi più elevati, rendendo il processo meno economicamente vantaggioso rispetto alle alternative a temperatura più bassa.

Il Problema dei Catalizzatori e del Trasferimento

Oltre alla temperatura, la meccanica della CVD tradizionale introduce punti di fallimento inevitabili. Il processo si basa su un catalizzatore, il che richiede una fase di trasferimento dannosa.

Dipendenza dai Catalizzatori Metallici

La CVD tradizionale utilizza tipicamente un foglio metallico, come rame o nichel, come substrato catalitico. Il materiale 2D – ad esempio, il grafene – cresce sulla superficie di questo metallo.

Sebbene efficace per la crescita, ciò significa che il materiale non si trova sul suo substrato finale. Deve essere spostato.

La Fase di Trasferimento Inevitabile e Dannosa

Questo è il punto critico di fallimento. Per spostare il film 2D, il catalizzatore metallico sottostante viene tipicamente disciolto con mordenti chimici. Viene utilizzato uno strato di supporto polimerico (come il PMMA) per maneggiare il film fragile durante questo processo.

Il film viene quindi "pescato" dalla soluzione e posizionato sul substrato finale, dopodiché lo strato di supporto polimerico viene disciolto.

Fonti di Contaminazione e Difetti

Questo processo di trasferimento a umido è notoriamente "sporco" e distruttivo. È una fonte primaria di contaminazione dovuta a residui di mordente e polimeri quasi impossibili da rimuovere completamente.

Inoltre, la manipolazione fisica introduce difetti come strappi, rughe e pieghe. Gli spazi e i vuoti lasciati da questo processo, noti come interstizi, degradano gravemente le prestazioni elettriche e meccaniche del materiale. Il film finale è spesso un mosaico di domini di alta qualità e regioni danneggiate e contaminate.

Comprendere i Compromessi

Nonostante questi gravi inconvenienti, la CVD tradizionale non è priva di meriti. Comprendere il suo compromesso fondamentale è fondamentale per prendere una decisione informata.

Il Vantaggio: Qualità Cristallina Così Com'è Cresciuta

Il motivo principale per utilizzare la CVD termica tradizionale è la sua capacità di produrre film di ampia area con elevata cristallinità prima della fase di trasferimento. L'alta temperatura fornisce l'energia necessaria affinché gli atomi si dispongano in un reticolo quasi perfetto sulla superficie del catalizzatore.

La Conseguenza: Degradazione Post-Crescita

Il compromesso è che la qualità incontaminata, così com'è cresciuta, viene quasi immediatamente compromessa. I benefici dell'elevata cristallinità sono minati dalla contaminazione e dal danno strutturale introdotti durante il trasferimento. Per le applicazioni dei dispositivi, le prestazioni sono dettate dallo stato finale del materiale, post-trasferimento, non dal suo stato ideale di crescita.

La Spinta Verso Metodi Senza Trasferimento

Questi svantaggi hanno guidato una ricerca significativa verso alternative come la CVD potenziata al plasma (PECVD). Tali metodi operano a temperature molto più basse e consentono la crescita diretta, senza trasferimento, di materiali 2D su substrati isolanti non catalitici. Questo approccio evita completamente la fase di trasferimento, preservando l'integrità del materiale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di sintesi richiede di far corrispondere le capacità del processo al tuo obiettivo finale. Gli svantaggi della CVD tradizionale la rendono adatta ad alcuni compiti ma del tutto inappropriata per altri.

- Se il tuo obiettivo principale è la ricerca fondamentale sulle proprietà dei materiali: La CVD tradizionale è eccellente per produrre film altamente cristallini su un foglio catalitico per l'analisi prima che venga tentato qualsiasi trasferimento.

- Se il tuo obiettivo principale è la produzione di dispositivi scalabili: La contaminazione, i difetti e la natura a basso rendimento del processo di trasferimento rendono la CVD tradizionale una scelta sbagliata per l'elettronica su scala industriale.

- Se il tuo obiettivo principale è l'integrazione con elettronica flessibile o CMOS: L'alta temperatura del processo della CVD tradizionale la rende del tutto inadatta, e sono necessari metodi di crescita diretta a bassa temperatura.

Comprendere questi limiti intrinseci è il primo passo per selezionare un metodo di sintesi che fornisca le prestazioni che la tua applicazione richiede veramente.

Tabella Riassuntiva:

| Svantaggio | Impatto sui Materiali 2D |

|---|---|

| Alte temperature operative (~1000°C) | Incompatibile con substrati sensibili alla temperatura, aumenta i costi energetici |

| Dipendenza da catalizzatori metallici | Richiede trasferimento post-crescita, che porta a contaminazione e difetti |

| Processo di trasferimento distruttivo | Introduce strappi, rughe e residui, degradando le prestazioni elettriche e meccaniche |

Stai riscontrando i limiti della CVD tradizionale per le tue applicazioni di materiali 2D? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD e PECVD, per aiutarti a superare queste sfide. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu sia nella ricerca, nella produzione di dispositivi scalabili o nell'integrazione con elettronica flessibile o CMOS. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, garantisce prestazioni ed efficienza superiori. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio e ottenere risultati migliori con soluzioni personalizzate!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?