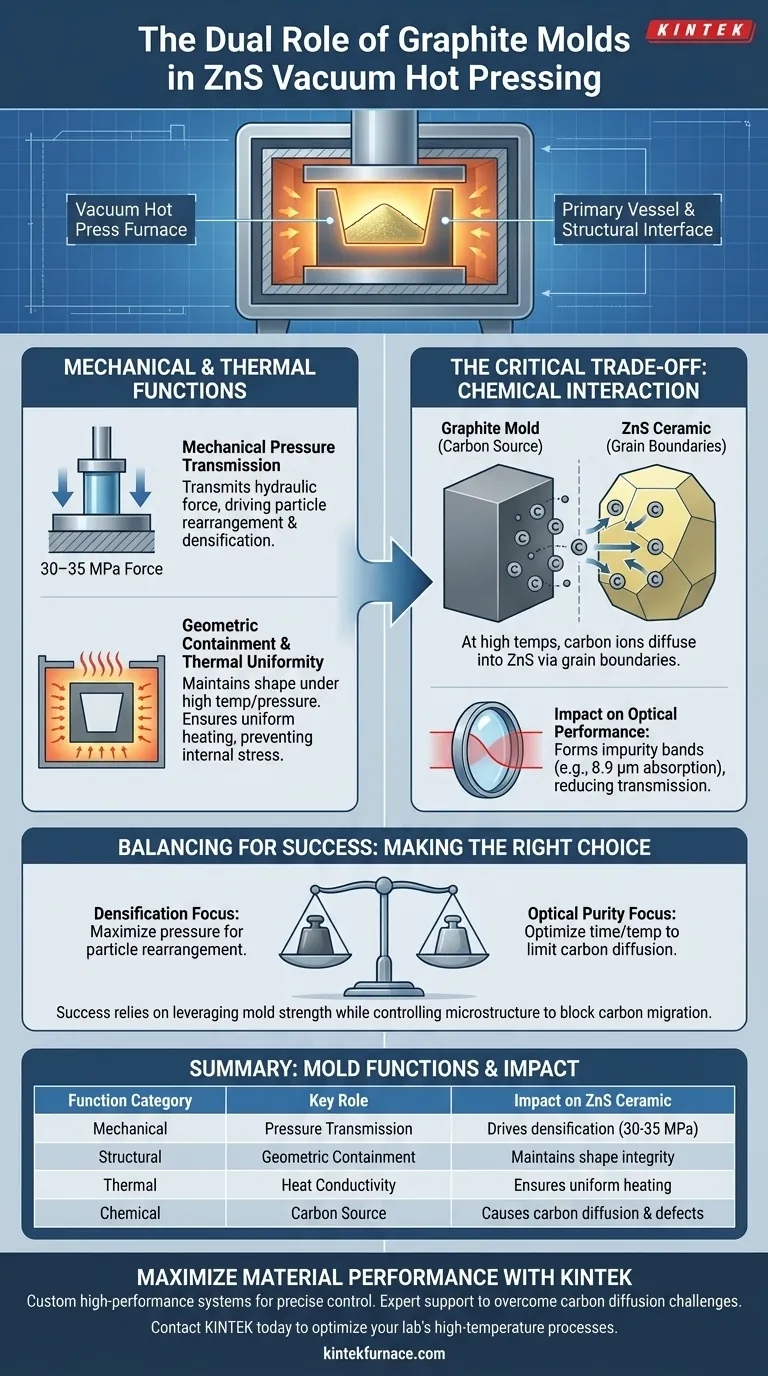

Lo stampo in grafite funge da interfaccia strutturale e meccanica durante la pressatura a caldo sottovuoto del solfuro di zinco (ZnS). Serve come contenitore primario per modellare la polvere ceramica, agendo al contempo come mezzo essenziale per trasmettere l'estrema pressione idraulica e il calore richiesti per la densificazione.

Lo stampo in grafite è indispensabile per convertire la forza idraulica in pressione meccanica necessaria per la sinterizzazione, ma introduce un compromesso critico: ad alte temperature, agisce come fonte di carbonio che può diffondersi nella ceramica, compromettendo potenzialmente la purezza ottica del materiale.

Funzioni Meccaniche e Termiche

Lo stampo in grafite non è semplicemente un contenitore; è un componente attivo nella fisica della sinterizzazione. Il suo ruolo è definito dalla sua capacità di resistere ad ambienti estremi facilitando al contempo i cambiamenti fisici nella polvere di ZnS.

Trasmissione della Pressione Meccanica

La funzione principale dello stampo è quella di agire come mezzo di trasmissione. Trasferisce la forza meccanica generata dal sistema idraulico direttamente alla polvere di ZnS.

Questa pressione (che spesso raggiunge 30–35 MPa) è fondamentale per la sinterizzazione assistita da pressione. Forza il riarrangiamento delle particelle e la deformazione plastica, spingendo il materiale verso la massima densità.

Contenimento Geometrico e Modellatura

Lo stampo definisce le dimensioni fisiche della ceramica finale. Agisce come un contenitore ad alta resistenza che trattiene la polvere sciolta in una geometria specifica (il "corpo verde").

Deve mantenere questa integrità strutturale senza deformazioni, anche se sottoposto a pressioni uniassiali e temperature potenzialmente superiori a 1800°C.

Conducibilità Termica e Uniformità

La grafite possiede un'eccellente conducibilità termica. Questa proprietà consente allo stampo di trasferire efficientemente il calore dagli elementi del forno al campione di ZnS.

Ciò garantisce un riscaldamento uniforme in tutto il corpo ceramico. L'uniformità termica è vitale per prevenire stress interni e garantire proprietà ottiche costanti attraverso la lente o la finestra.

Comprendere i Compromessi: Interazioni Chimiche

Mentre lo stampo è meccanicamente essenziale, la sua interazione chimica con lo ZnS ad alte temperature presenta una sfida significativa. Questa sezione affronta il "Bisogno Profondo" relativo al controllo del processo e all'assicurazione della qualità.

L'Effetto della Fonte di Carbonio

Alle elevate temperature di sinterizzazione, lo stampo in grafite diventa effettivamente una fonte di carbonio. Gli ioni di carbonio possono staccarsi dalla superficie dello stampo e migrare verso il materiale ceramico.

Diffusione ai Bordi dei Grani

Questi ioni di carbonio si diffondono nella ceramica di ZnS principalmente attraverso i bordi dei grani. I bordi agiscono come percorsi per la penetrazione delle impurità nella microstruttura del materiale.

Impatto sulle Prestazioni Ottiche

Quando il carbonio si diffonde nello ZnS, forma bande di impurità o difetti di carbonato. Nello specifico, questa interazione crea una distinta banda di assorbimento infrarosso a 8,9 μm.

Questo difetto riduce la trasmissione ottica complessiva e le prestazioni della ceramica. Di conseguenza, il controllo del processo deve concentrarsi sulla gestione della crescita dei grani per ridurre il volume dei bordi dei grani, sopprimendo così questo effetto di diffusione.

Fare la Scelta Giusta per il Tuo Obiettivo

Bilanciare la necessità meccanica dello stampo con i suoi rischi chimici è la chiave per una sinterizzazione di successo dello ZnS.

- Se il tuo obiettivo principale è la Densificazione: Assicurati che il design e il grado dello stampo possano sopportare la massima pressione uniassiale (oltre 30 MPa) per guidare il riarrangiamento delle particelle senza cedimenti strutturali.

- Se il tuo obiettivo principale è la Purezza Ottica: Ottimizza il programma di sinterizzazione per ottenere la densità rapidamente, minimizzando al contempo il tempo trascorso alle temperature di picco per limitare la diffusione degli ioni di carbonio.

Il successo nella pressatura a caldo sottovuoto si basa sullo sfruttamento della resistenza dello stampo, controllando rigorosamente la microstruttura per bloccare l'inevitabile migrazione del carbonio.

Tabella Riassuntiva:

| Categoria di Funzione | Ruolo Chiave | Impatto sulla Ceramica di ZnS |

|---|---|---|

| Meccanica | Trasmissione della Pressione | Guida il riarrangiamento delle particelle e la densificazione a 30-35 MPa |

| Strutturale | Contenimento Geometrico | Mantiene l'integrità della forma sotto pressione uniassiale ad alta temperatura |

| Termica | Conducibilità Termica | Garantisce un riscaldamento uniforme per prevenire stress interni |

| Chimica | Fonte di Carbonio | Può causare diffusione del carbonio e difetti di assorbimento infrarosso a 8,9 μm |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Il controllo preciso della pressatura a caldo sottovuoto richiede attrezzature ad alte prestazioni che bilancino resistenza meccanica e uniformità termica. KINTEK fornisce soluzioni leader del settore, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della produzione di ceramiche ZnS e della ricerca sui materiali avanzati.

I nostri esperti team di R&S e produzione sono pronti ad aiutarti a superare le sfide della diffusione del carbonio e a raggiungere una purezza ottica superiore. Contatta KINTEK oggi stesso per ottimizzare i processi ad alta temperatura del tuo laboratorio.

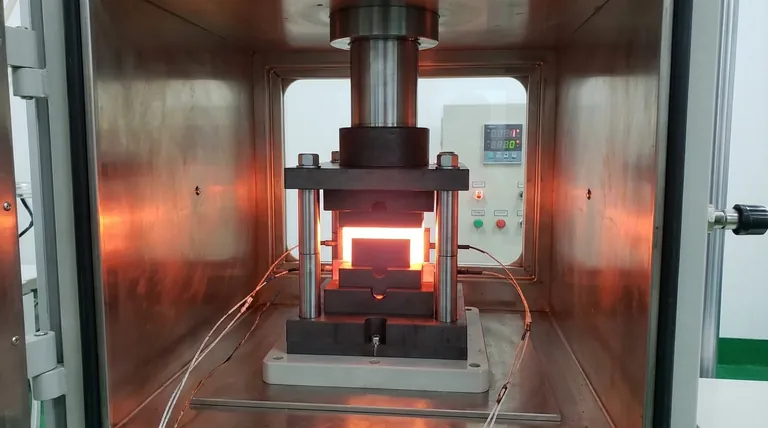

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi del sistema di ambiente sottovuoto in un forno a pressa a caldo sottovuoto? Sblocca la sinterizzazione ad alta densità

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante l'SPS? Potenziamento della densificazione di compositi Mo-Cr-Y

- Quali sono i vantaggi di elaborazione dei sistemi SPS per le ceramiche LaFeO3? Raggiungere alta densità con precisione

- In che modo il sistema di controllo della temperatura ad alta precisione di un forno di sinterizzazione influenza la microstruttura del nano-rame?

- Qual è la funzione principale di un forno di sinterizzazione a pressa calda sottovuoto nel consolidamento dei compositi Cu/rGO? Raggiungere una densità quasi teorica e prestazioni superiori

- Quali sono i principali vantaggi tecnici dell'utilizzo di un sistema di sinterizzazione a plasma a scintilla (SPS)? Ottenere una sinterizzazione superiore

- Quali vantaggi offre un sistema di sinterizzazione a plasma a scintilla (SPS) rispetto alla pressatura a caldo tradizionale? Aumentare l'efficienza di SnSe

- Quali applicazioni mediche beneficiano della tecnologia di pressatura a caldo sotto vuoto? Migliorare gli impianti e gli strumenti biocompatibili